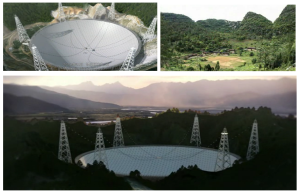

È in corso un'entusiasmante impresa scientifica ormai prossima al completamento è costituita dal radiotelescopio cinese con apertura sferica di 500 metri: il cosiddetto FAST, eloquente acronimo per Five Hundred Meter Aperture Spherical Radio Telescope. Questo enorme radiotelescopio è in fase di assemblaggio in una remota località della provincia cinese di Guizhou, nella zona sud-occidentale del paese. Si prevede che il costo per la costruzione di una tale meraviglia della scienza, una volta completata, supererà i 100 milioni di Euro.

Il funzionamento dei radiotelescopi si basa su di un'antenna parabolica riflettente che convoglia tutte le onde radio su di essa incidenti direttamente sul ricevitore posto al suo zenit. Il FAST, come suggerisce il nome stesso, avrà un'antenna parabolica riflettente con un diametro di 500 metri. Una volta completato, a metà del 2016, esso sarà il radiotelescopio più grande del mondo - sensibilmente più grande dei 305 metri di diametro dello strumento posto nell'Osservatorio di Arecibo in Porto Rico (che sino ad ora ha mantenuto quel primato). FAST risulterà anche il radiotelescopio più sensibile mai realizzato - circa tre volte più sensibile di quello di Arecibo. Ciò significa che sarà in grado di raccogliere segnali radio lontani più di 7 miliardi di anni luce.

A causa delle sue dimensioni totali, si è reso indispensabile sfruttare il paesaggio naturale esistente. Il telescopio avrà, infatti, un'area riflettente complessiva di quasi un kilometro quadrato, superficie che, se fosse progettato come un telescopio convenzionale, richiederebbe di dover sostenere un'antenna parabolica dal peso complessivo di 11.000 tonnellate. Quindi, invece di realizzare una struttura autoportante, il telescopio verrà costruito all'interno di un bacino naturale: un'ampia depressione larga più di 800 m. La parabola riflettente, in questo caso, concentrerà le onde radio provenienti dallo spazio (in un intervallo di frequenze che va da 300 MHz a 5,1 GHz) verso un ricevitore tenuto sospeso da una serie di cavi.

Sarà possibile spostare tale ricevitore lungo il piatto del riflettore usando proprio i cavi suddetti per regolare il punto focale. Il posizionamento all'interno di un bacino naturale adeguato non è stato l'unico fattore geografico ad essere considerato nella scelta del luogo in cui posizionare il FAST. Poiché il sito selezionato si trova a 170 km dal più vicino centro abitato principale, è esigua l'entità di inquinamento

da onde radio di cui preoccuparsi - grazie a ciò, i dati ricevuti non subiranno alcuna influenza da tali ovvie fonti di interferenza.

In modo molto simile a quanto accaduto per l'acceleratore LHC, anche per il radiotelescopio FAST la fase di progettazione ha richiesto tempi lunghi ed uno sforzo ingegneristico enorme. Il piano originale per questa struttura di ricerca astronomica risale addirittura al 1994, mentre i primi lavori di scavo del bacino sono cominciati solo all'inizio del 2012 e la costruzione vera e propria è stata avviata successivamente nel corso del medesimo anno. La dimensione del FAST è maggiore di quasi un ordine di grandezza rispetto ai più grandi radiotelescopi convenzionali (il telescopio Lovell a Jodrell Bank nel Regno Unito o il Green Bank situato nell'omonima località della Virginia Occidentale negli USA). A causa della mole imponente del suo riflettore parabolico e del suo posizionamento all'interno di una valle, il FAST non può essere mosso, cosa che era invece fattibile in passato per i radiotelescopi. Si rende quindi necessario trovare un metodo alternativo per riuscire ad orientare il riflettore in modo tale che possa investigare specifiche aree del cosmo. La superficie riflettente del FAST non è stata, perciò, realizzata come una singola struttura solida: essa consiste, invece, di un insieme di 4.450 pannelli triangolari di alluminio, ciascuno dei quali può essere spostato individualmente attraverso il suo proprio sistema di motori. Ciò significa che la parabola riflettente può essere ricreata in differenti direzioni.

Grazie ai suoi rivoluzionari pannelli riflettenti e mobili, FAST consentirà l'esplorazione di tutte le parti del cielo notturno, con una deviazione dallo zenit del telescopio stesso che può arrivare a 40°, superiore rispetto ai 20° di deviazione massima dallo zenit del radiotelescopio di Arecibo (che presenta una superficie riflettente completamente fissa). FAST avrà, quindi, la capacità di raccogliere simultaneamente i dati astronomici da analizzare provenienti da 19 differenti regioni del cielo, mentre Arecibo riesce a gestirne un totale di 7.

La posizione dei pannelli riflettenti risulta assolutamente cruciale, poiché anche il minimo errore, in questo caso, potrebbe avere potenzialmente una ripercussione enorme sulla qualità dei dati acquisiti. Altrettanto importante è la longevità di funzionamento del meccanismo di posizionamento del riflettore. Considerando l'elevato numero di elementi riflettenti in gioco, infatti, il rischio di problemi di affidabilità legati al posizionamento degli stessi deve mantenersi al minimo. In caso contrario, i costi in termini di tempo di fuori servizio, così come l'esborso associato agli interventi di riparazione, potrebbero diventare considerevoli. Allo scopo di controllare i movimenti della superficie riflettente, sotto ciascuno dei pannelli riflettenti del FAST si trovano dei cilindri idraulici, che sono corredati di attuatori elettro-idraulici attraverso i quali vengono attivati i movimenti. Ciascun cilindro incorpora uno dei sensori di posizione magnetostrittivi della linea EH di MTS Sensors (i quali fanno parte della Serie-E), basati sulla tecnologia Temposonics® brevettata dalla stessa azienda.

L'effetto magnetostrittivo si verifica quando la presenza di un campo magnetico causa una variazione nelle dimensioni di un materiale ferromagnetico. Usando l'innovativo meccanismo di rilevamento Temposonics® è possibile determinare con precisione la posizione attraverso la temporanea interazione fra due campi magnetici: uno di essi è generato da un magnete permanente mobile che passa all'esterno del sensore. Il secondo deriva da un impulso di corrente applicato lungo una guida d'onda ferromagnetica che corre parallela alla direzione in cui si muove il magnete permanente precedentemente indicato.

Quando questi due campi magnetici interagiscono l'uno con l'altro, viene a crearsi un impulso sonico di torsione. Quest'ultimo attraversa la guida d'onda e viene rilevato dall'elemento sensibile. Misurando con precisione il periodo di tempo che intercorre fra l'applicazione dell'impulso di corrente e la ricezione dell'impulso di torsione è possibile determinare il valore esatto della distanza dal magnete mobile.

Il metodo di rilevazione magnetostrittivo sviluppato da MTS Sensors fornisce un modo di misura della posizione estremamente preciso e privo di contatto, assolutamente adatto ad essere applicato nelle condizioni ambientali più severe. I sensori che impiegano questa tecnologia risultano, di fatto, immuni dall'usura e sono in grado di resistere a vibrazioni, forti shock, elevate pressioni ed alte temperature senza alcuna perdita di affidabilità e di prestazioni. Inoltre, poiché i dati in uscita dai sensori basati su questo metodo di misura corrispondono ad una posizione assoluta e non ad un valore relativo, viene meno anche la necessità di una ricalibrazione. Le unità della linea EH specifiche per il progetto del FAST coniugano robustezza, convenienza economica e compattezza. Sono alloggiati all'interno di contenitori con grado di protezione IP69K, caratteristica - quest'ultima - che contribuisce a proteggerli dall'ingresso di liquidi, da condizioni di alte temperature e pressioni elevate e, allo stesso tempo, permette loro di resistere ai lavaggi. La loro struttura in acciaio inossidabile li rende particolarmente adatti ad essere inseriti all'interno di cilindri idraulici. La precisione permanente di questi sensori è veramente all'avanguardia nel mondo, con una deviazione dalla linearità inferiore allo 0,02% (in corrispondenza della corsa massima) ed una ripetibilità pari allo 0,005% (in corrispondenza della corsa massima). Ciascun sensore è dotato di un'uscita con interfaccia sincrona seriale SSI (Synchronous Serial Interface), che agevola l'integrazione di sistema e garantisce elevati livelli di qualità del segnale.

L'intervallo di lunghezza delle corse misurabili dalle unità EH va da 50 mm fino a 2.500 mm. Questi sensori resistono a shock di 100 g (in conformità a quanto prescritto dallo standard EN 60068-2-27) e ad una forza vibrazionale che va da 10 Hz a 2.000 Hz (in accordo con quanto specificato dalla normativa EN 60068-2-6). Il funzionamento è garantito in un intervallo di temperature operative che va da -40°C a +75°C e in condizioni di umidità relativa del 90%.

Shen Yue e Anshon Wisdom, MTS Sensors

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,