La termografia può rivelarsi uno strumento importante per il personale della manutenzione degli impianti. È particolarmente utile come elemento integrante dei processi di manutenzione centrata sull’affidabilità. Questa filosofia, nota anche come manutenzione predittiva o basata sulle condizioni, valuta e mantiene gli asset in base al loro stato di funzionamento complessivo, piuttosto che su rigorosi programmi di manutenzione preventiva. Utilizzando i dati per monitorare le condizioni elettriche, meccaniche e dell’edificio, il personale addetto alla manutenzione può ridurre al minimo i tempi di fermo degli impianti e al tempo stesso i costi energetici. La nuova tecnologia di imaging termico, compresa nella serie di termocamere avanzate FLIR Exx-Series, consente al personale di manutenzione di identificare i componenti prossimi a guastarsi, individuare i problemi e gestirli rapidamente.

Usi tipici della termografia negli impianti

La termografia svolge un ruolo importante in molti aspetti della manutenzione degli impianti, in particolare per i sistemi elettrici e meccanici, valutando le prestazioni dell’involucro edilizio e persino garantendo la qualità del prodotto.

La termografia è molto efficace per l’ispezione di impianti elettrici, dove si rivela essere lo strumento di ispezione primario per individuare problemi a carico di connessioni, sovraccarichi o squilibri di fase nei sistemi di alimentazione. In questo ambito si distingue per la risoluzione dei problemi in armadi elettrici, condotti sbarra, distribuzione, centri di controllo motori, quadri elettrici, sezionatori, gruppi di continuità e batterie di riserva.

Nei sistemi meccanici, la termografia può valutare le temperature complessive del motore e rilevare problemi nei cuscinetti. Può anche essere utilizzata per ispezionare le caldaie per verificare l’eventuale degrado del refrattario. Altri utilizzi in ambito meccanico comprendono la verifica dei livelli dei fluidi nei serbatoi di processo e l’ispezione delle temperature di linea in un processo.

Infine, il personale addetto alla manutenzione degli impianti può anche utilizzare la termografia per garantire la qualità dei prodotti. Ad esempio, possono ispezionare i sistemi di refrigerazione per assicurarsi che l’integrità dell’impianto di refrigerazione sia correttamente mantenuta.

Utilizzo di altre tecnologie in abbinamento alla termografia come elemento integrante dei processi di manutenzione centrata sull’affidabilità.

La termografia è spesso utilizzata insieme ad altre tecnologie, specialmente quando fa parte di processi di manutenzione centrata sull’affidabilità. Nota anche come manutenzione predittiva o basata sulle condizioni, la manutenzione centrata sull’affidabilità è una filosofia completa finalizzata ad attuare programmi di manutenzione più intelligenti. Le aziende si rivolgono a questo tipo di programmi per contenere i costi e ridurre i costi complessivi di riparazione, riducendo la necessità e la frequenza delle attività di manutenzione preventiva. Invece di scadenzare le riparazioni, la nuova tendenza è trovare il modo di valutare l’affidabilità di un componente per stabilire se ha bisogno di interventi. Si intende così prevenire i tempi di inattività prima che si trasformino in problemi che comportano l’interruzione forzata delle operazioni per un giorno, un’ora o anche per un solo minuto. Le interruzioni impreviste sono molto costose.

L’intero approccio sistemico alla manutenzione richiede il coinvolgimento delle persone impegnate a mantenere lo stato di salute degli asset. Utilizzando molteplici strumenti di monitoraggio, il personale raccoglie dati che facilitano l’individuazione delle risorse che richiedono interventi.

È un buon compromesso di spiccata efficienza tra l’ingente spesa per il controllo di ciascun motore e connessione elettrica in base ad un programma fisso di manutenzione preventiva (analogo a quello fisico annuale) e il metodo vigente in un passato più lontano, quando il personale addetto alla manutenzione degli impianti riparava un componente solo quando si rompeva. Oltre alla termografia, unaltro strumento utile è il test ad ultrasuoni in aria.

Durante il processo di test ad ultrasuoni in aria, il personale di manutenzione dell’impianto utilizza un dispositivo chiamato trasduttore ad ultrasuoni, in grado di ascoltare suoni ad alta frequenza (oltre la capacità dell’orecchio umano) per rilevare difetti in una serie di componenti e sistemi.

Ad esempio, le prove ad ultrasuoni in aria possono rilevare una perdita di aria compressa prima di altri metodi di test. Poiché l’aria compressa è costosa da produrre, le perdite determinano un danno economico, per cui i test a ultrasuoni possono rivelarsi molto utili in queste circostanze. Inoltre, gli ultrasuoni possono essere utilizzati anche come misura di sicurezza per rilevare pericolose scariche elettriche negli armadi elettrici, senza aprirli.

Un altro metodo spesso utilizzato è l’analisi delle vibrazioni. Considerando che ogni motore ha una propria firma, collegando un vibrometro al motore è possibile stabilire se funziona normalmente o in modo anomalo. Sebbene il test a ultrasuoni e l’analisi delle vibrazioni sono strumenti utili, la termocamera è di gran lunga il modo più semplice per vedere problemi termici invisibili ad occhio nudo. La misurazione di singoli punti semplicemente non ha la stessa risoluzione di una termocamera. È realmente l’unico modo con cui il personale addetto alla manutenzione degli impianti può individuare problemi nelle connessioni e sovraccarichi che altrimenti non potrebbero essere notati.

Per quanto riguarda i sistemi meccanici, l’infrarosso viene solitamente impiegato come strumento complementare ai test ad ultrasuoni e vibrazioni condotti sui motori. Se un cuscinetto è difettoso o la lubrificazione è insufficiente, una termocamera evidenzierà un surriscaldamento dell’area interessata, sebbene, in questo caso, gli ultrasuoni sono più indicati per individuare il problema.

Va considerato che le termocamere sono efficaci, ma solo nelle mani di un operatore ben formato. La termocamera è uno strumento che aiuta l’operatore a vedere una condizione, ma gli operatori hanno bisogno di formazione per comprendere e interpretare le immagini. Prendiamo come esempio l’analogia di un martello. Chiunque può usarne uno, ma ci vuole un abile falegname per realizzare la struttura di una casa in legno. Le termocamere sono un ottimo strumento, ma senza un operatore qualificato ci si può trovare in una posizione di notevole svantaggio.

La nuova tecnologia di Imaging termico aiuta gli utenti ad evitare costosi fermi degli impianti

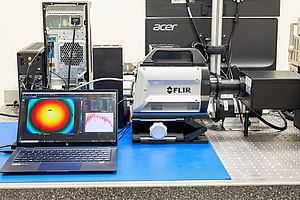

Un esempio della nuova tecnologia termografica è la serie di termocamere avanzate FLIR Exx-Series. La Exx-Series ha recentemente vinto il Red Dot Award per l’eccellenza nel design di prodotto.

Le termocamere Exx-Series rilevano le minime differenze di temperatura, per consentire di identificare i componenti che si stanno guastando prima che provochino incendi o esplosioni. Segnalano immediatamente i problemi critici, e consentono l’invio di immagini e dati tramite la funzionalità Wi-Fi integrata.

Altre funzioni di reportistica, come l’annotazione vocale, le cartelle di lavoro personalizzabili e la connessione Bluetooth con pinze amperometriche e multimetri FLIR, rendono l’Exx uno strumento prezioso per individuare, documentare e risolvere i problemi.

Le ottiche intercambiabili consentono di puntare e valutare qualsiasi componente, eseguire ispezioni complete dell’intero impianto ed evitare costose interruzioni della produzione. Grazie all’intuitivo approccio “punta e scatta”, la termocamera consente di ricercare e identificare i problemi costruttivi nonvisibili ad occhio nudo e di analizzarli in profondità. La termocamera è stata progettata con un display ampio e ben organizzato, con un’interfaccia grafica ottimizzata che supporta costantemente le decisioni più critiche. La termocamera offre immagini nitide, messa a fuoco accurata e un’interfaccia intuitiva, riunite in uno strumento robusto, dotato di impugnatura a pistola con prestazioni “punta e scatta” avanzate.

L’uso della termografia per prevenire i problemi prima che provochino gravi danni

La termografia consente al personale di manutenzione degli impianti e degli edifici di visualizzare un problema e senza una termocamera si troverebbero in una posizione di significativo svantaggio. La capacità di rilevare le più piccole differenze di temperatura e l’ampio campo visivo per inquadrare grandi aree sono indispensabili per il personale di manutenzione per individuare i problemi e risolverli velocemente, prima che causino un fermo dell’impianto o un’interruzione imprevista della produzione.

Chris Bainter, Business Development Director, FLIR