L’Instrumentation Products Division di Parker Hannifin ha presentato ad ADIPEC una gamma diversificata di collegamenti e valvole processo-strumento destinata a eliminare i potenziali percorsi di perdita nell’industria petrolifera e del gas.

L’azienda ha esposto anche gli ultimi prodotti delle vaste gamme monoflangia e Pro-Bloc di valvole di blocco e sfiato, tra cui le versioni conformi ai requisiti della norma internazionale ISO 15848 in materia di emissioni ultra-ridotte di classe A, oltre alla nuova gamma di anelli di drenaggio integrati nell’attuale tecnologia di sfiato e a blocco doppio, che elimina l’esigenza di singoli componenti quali anelli di drenaggio e valvole a sfera indipendenti.

Le valvole monoflangia e Pro-Bloc di Parker sono progettate in modo tale da creare un collegamento quanto più stretto possibile tra la strumentazione e le linee di processo escludendo l’eventuale utilizzo di componenti filettati. La combinazione di tutte le valvole primarie e secondarie su un solo corpo in un unico pezzo, il cui montaggio avviene direttamente su una flangia di processo senza l’utilizzo di raccordi, fa sì che le due serie di prodotti contribuiscano a ridurre in modo considerevole i potenziali percorsi di perdita. Inoltre, permettono di contenere tempi e costi di installazione. L’ampia scelta di configurazioni valvole e portate standard, tra cui quelle di sfiato e a blocco singolo e di sfiato e a blocco doppio, assicura la massima flessibilità nelle interconnessioni, consentendo agli impiantisti di rispettare i requisiti senza troppe difficoltà.

L’installazione di strumenti remoti comporta solitamente l’utilizzo di tubi e raccordi tradizionali, e dunque anche di filettature coniche NPT, nastro in PTFE o sigillante anaerobico in uno o più punti lungo il percorso. Dal momento che questo genere di collegamenti rischia di inficiare l’integrità del sistema e causare problemi di contaminazione, Parker offre soluzioni capaci di eliminarle ogniqualvolta sia possibile. Questo obiettivo di progettazione può essere raggiunto sia con le valvole monoflangia che con quelle Pro-Bloc di Parker: le connessioni di uscita degli strumenti possono integrare raccordi per tubi a compressione con una o due bussole.

Parker si adopera con ogni mezzo affinché il materiale utilizzato per le proprie valvole processo-strumento sia della migliore qualità possibile. La materia prima fornita dalle fabbriche è accompagnata dai dati sull’intera tracciabilità ai fini del controllo qualità. Inoltre, ogni flangia è forgiata a partire da un unico blocco di acciaio a grani con controllo del flusso. Le flange sono prodotte di serie in acciaio al carbonio A105, acciaio al carbonio a bassa temperatura AF350 LF2, acciaio inox A182-F316 e acciaio inox duplex A182-F51. Tra i materiali opzionali resistenti alla corrosione, vi sono il super duplex, il Monel, l’Hastelloy, il 6Mo e l’Incoloy 625, tutti soggetti ai vincoli fisici di layout dell’installazione.

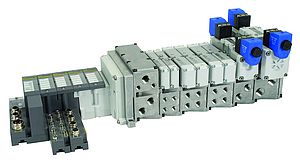

Parker ha esposto anche la nuova gamma di elettrovalvole per dispositivi di comando attuatori, che consentono di raggiungere una temperatura ambiente di -40 °C e di usufruire della piena tracciabilità del materiale.

Il principale vantaggio della serie X risiede nell’esclusivo design modulare delle bobine, che possono essere, di fatto, rimosse dai recipienti a pressione. Si tratta di un’opzione particolarmente utile nel caso in cui si rendessero necessari un cablaggio, un’installazione, la sostituzione di una valvola o una bobina.

In caso di guasti, si riduce anche il costo di eventuali parti di ricambio (gli unici elementi ad essere sostituiti - se bisognosi di una riparazione - sarebbero, infatti, il recipiente a pressione e le bobine). Ai fini della manutenzione, dal momento che i recipienti a pressione potrebbero avere in comune la medesima bobina, non è escluso che con pochi pezzi di ricambio si riesca a gestire la manutenzione su interi siti operativi.