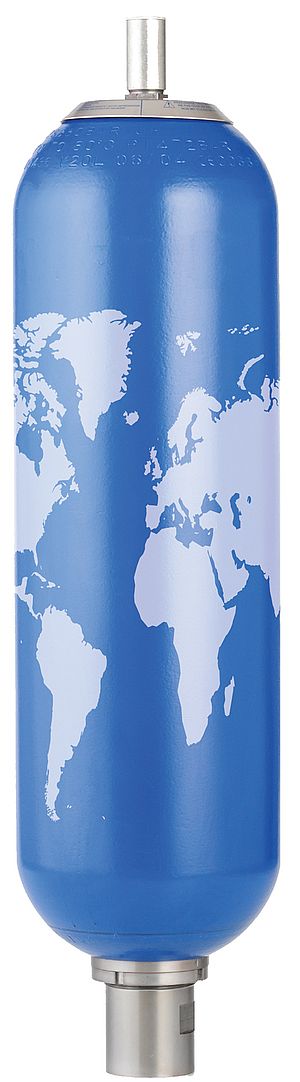

Dalle apparecchiature chirurgiche, alle padelle per la cucina, ai grattacieli, l’acciaio inossidabile ha trasformato il mondo come lo conosciamo oggi. L’acciaio inossidabile è presente nella nostra vita quotidiana e ha avuto un impatto significativo in una vasta gamma di applicazioni industriali.

Per l’industria dell’oil & gas, in particolare, non è stato diverso, poiché le condizioni operative e i metodi di estrazione hanno reso l’acciaio inossidabile una scelta molto economica, conveniente e affidabile.

Maggiori pressioni e temperature d’esercizio

Nonostante gli sforzi in tutto il mondo per affidarsi alle energie rinnovabili, al momento il petrolio e il gas restano la base dell’approvvigionamento energetico.

Molte riserve convenzionali si sono esaurite e oggi gli obiettivi dell’esplorazione sono i giacimenti di petrolio e gas presenti in luoghi di difficilissimo accesso e in ambienti ostili. Pressioni e temperature ritenute impossibili in passato oggi rappresentano parametri operativi comuni, che impongono importanti limitazioni sulle apparecchiature e sulla tecnologia esistenti, facendo in modo che l’industria petrolifera e del gas affronti importanti sfide relative ai materiali.

L’emergenza della “lega resistente alla corrosione”

Quasi un decennio fa, numerosi produttori di petrolio e gas hanno iniziato a definire e utilizzare la fascia bassa dello spettro delle leghe resistenti alla corrosione (CRA, Corrosion Resistant Alloys), tra cui acciai inossidabili super austenitici e varietà duplex e super duplex. Questa tendenza è stata guidata principalmente dai guasti alle apparecchiature esistenti, in cui la gamma di acciaio inossidabile di base non offriva prestazioni adeguate. Anche la consapevolezza del costo della corrosione e dell’impatto sulle risorse hanno avuto un ruolo nell’utilizzo delle leghe resistenti alla corrosione stessa. Oggi, quasi tutti i produttori di petrolio e gas contengono CRA nel proprio arsenale. Tuttavia c’è ancora molto da imparare sul modo in cui le CRA possano contribuire a ottimizzare le prestazioni e l’integrità. Inoltre la gamma leghe resistenti alla corrosione rappresenta solo un miglioramento ai gradi di acciaio inossidabile tradizionali utilizzati per decenni, ma anche queste sono limitate e non rappresentano la soluzione a tutti i problemi.

Soddisfazione delle necessità di un ambiente in continua evoluzione

Negli ultimi mesi abbiamo osservato un aumento della richiesta di leghe speciali, quali le leghe a base di nichel. Inoltre gli utenti finali non sembrano solo interessati all’utilizzo di tali materiali avanzati ma, per la prima volta, richiedono anche metodi di fusione specifici, percorsi di produzione controllati e metodi di test meccanici e di corrosione estesi, per garantire le massime prestazioni delle apparecchiature.

Si tratta semplicemente di un’ulteriore indicazione della presenza di ambienti più difficili e di percorsi di produzione altamente esigenti.

Le applicazioni onshore e offshore sono i principali contribuenti alla richiesta in rapida crescita di CRA. Negli ultimi anni la produzione di gas onshore è esplosa grazie alla disponibilità di nuove tecnologie di perforazione, mediante l’utilizzo di materiali avanzati per combattere gli effetti estremi della corrosione del gas e le maggiori pressioni d’eser cizio. Dall’altra parte, nel mercato offshore, sta emergendo anche l’esplorazione in acque particolarmente profonde, grazie allo sviluppo di tecnologie sottomarine. Nel futuro entrambi i settori sono destinati a una rapida crescita, quindi si prevede che l’alta richiesta di CRA prosegua nei prossimi anni.

La scelta del materiale

La compatibilità dei materiali e le condizioni ambientali della corrosione sono fattori talmente complessi che è fondamentale per il proprietario/operatore di uno stabilimento effetture la scelta del materiale in funzione delle informazioni disponibili sull’uno e sull’altro. Generalmente, questo significa farsi consigliare da esperti nel settore della corrosione. In quanto alla scelta del materiale, la decisione finale dovrà tenere in conto una serie di fattori chiave, tra cui:

- Sicurezza.

- Durata prevista delle apparecchiature.

- Condizioni di processo e ambientali.

- Costi.

Nel 2013 l’Energy Institute ha pubblicato un documento esaustivo dal titolo “Guidelines for the design, installation and management of small bore tubing assemblies” (Linee guida per la progettazione, l’installazione e la gestione di sistemi di tubi di diametro ridotto. Nel documento viene affrontata una serie di argomenti; in linea con gli obiettivi di questo articolo ci concentreremo, in particolar modo, sui consigli che possono orientare la scelta del materiale. In primo luogo, le linee guida includono chiare considerazioni sulla scelta del materiale:

- Nel processo di progettazione andrebbero fatti gli opportuni accertamenti per capire quale materiale sia il più adatto per uno specifico sistema di tubi di diametro ridotto, basandosi sulle specifiche più recenti.

- I componenti selezionati dovrebbero essere materialmente compatibili e adatti a una serie di applicazioni di progettazione.

- La scelta dovrebbe essere effettuata in funzione dei requisiti del materiale previsti dall’operatore per il progetto.

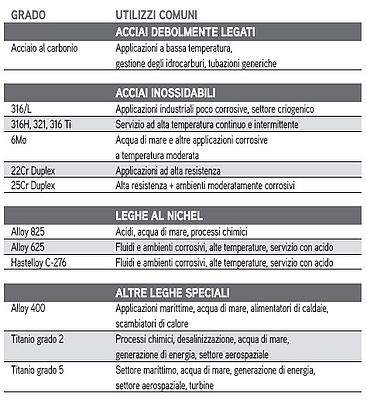

In secondo luogo, le linee guida approfondiscono il tema della scelta del materiale; una sintesi è fornita a continuazione:

- La scelta del materiale dovrebbe essere effettuata da un metallurgista qualificato.

- Andrebbero fatte le opportune considerazioni in merito a tutti i tipi possibili di corrosione (Compatibilità con i fluidi interni: Attacco chimico, H2S, HIC, Mercurio. Impatto esterno/ambientale: Acqua marina, Temperatura, SCC, Puntiforme, Interstiziale, Microbica. Galvanica).

- Requisiti di durata/ciclo di vita del progetto.

- Standard delle tubazioni del processo associato.

In terzo luogo, le linee guida offrono alcuni consigli fondamentali sulla scelta del materiale, in particolar modo per ciò che concerne le combinazioni di tubi e raccordi:

- I tubi in acciaio 316/316L utilizzano raccordi in acciaio 316.

- I tubi in acciaio 6Mo (UNS S31254) utilizzano raccordi in acciaio 6Mo.

Va osservato che molti problemi di corrosione, come ad esempio la corrosione puntiforme, la tensocorrosione e la corrosione interstiziale, vengono individuati sui tubi prima ancora che su raccordi e valvole. Ciò è dovuto principalmente al fatto che i tubi presentano una superficie molto più ampia esposta all’atmosfera corrosiva; inoltre, la maggior parte dei tubi necessita di essere bloccata in posizione, e proprio al di sotto dei morsetti di fissaggio sono visibili i segni della corrosione interstiziale.

Se in un’applicazione specifica o in un determinato stabilimento vengono individuati problemi di corrosione dei tubi, è molto elevata la probabilità che i raccordi e le valvole della medesima applicazione siano soggetti allo stesso tipo di problema, anche nel caso in cui non sia stato possibile localizzarlo con esattezza. In casi come questo, il consiglio è di utilizzare sempre tubi, raccordi e valvole dello stesso materiale. Alcuni utenti si dichiarano soddisfatti dell’utilizzo dei raccordi in acciaio 316 sui tubi in acciaio 6Mo; secondo quanto dicono, infatti, i raccordi presentano una superficie ridotta e pareti più spesse rispetto a quelle dei tubi. L’utilizzo di tubi con pareti più sottili mette in stretta correlazione lo spesso delle pareti dei tubi e le dimensioni dei raccordi. A pareti più spesse non corrisponde per forza una maggiore resistenza alla corrosione.