L’industria è oggi un settore in grande fermento. Il diffondersi del 4.0 ha scardinato certezze che sembravano consolidate, offerto nuove opportunità per chi è stato in grado di coglierle e posto molte aziende di fronte al bivio della competitività. Tuttavia la situazione resta ancora molto fluida. Con Massimo Sanelli abbiamo fatto il punto della situazione cercando di capire quali prospettive ci aspettano nel prossimo futuro.

Ing. Sanelli, HYDAC ha iniziato a parlare di Industria 4.0 quando ancora era un concetto sconosciuto ai più. Da dove siete partiti e come vi state approcciando a questa importante evoluzione?

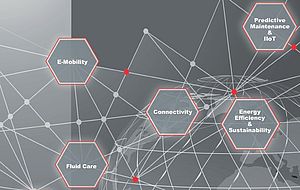

Già oltre dieci anni fa abbiamo iniziato a parlare di concetti che in seguito sono stati raccolti sotto il nome di Industria 4.0, quando abbiamo cominciato a proporre soluzioni per la manutenzione predittiva online attraverso l’analisi degli olii sulle turbine eoliche, tema già molto sentito a causa delle problematiche manutentive legate a questa tipologia di asset. Offrire la possibilità di monitorare le macchine rotative analizzandone, dall’esterno, lo stato dell’olio ci ha collocato fin da subito all’avanguardia, tanto da rappresentare un punto di riferimento anche per gli stessi concorrenti.

Partendo da questa posizione di vantaggio, ci siamo infatti spinti sempre più in avanti affrontando con piena consapevolezza quel salto di paradigma che inquadra oggi nella manutenzione 4.0 un insieme di sistemi e di Service più che di semplici prodotti.

Un esempio recente di nostra soluzione IoT è legata alla progettazione di macchine dedicate all’analisi in continuo della pulizia dei serbatoi alla fine della linea di produzione, approccio pratico di quella Technical Cleanliness che rappresenta uno dei nostri focus principali. In questo modo si garantisce un livello di pulizia interno tale da permettere al costruttore di montare subito il serbatoio in macchina.

A livello generale invece, si sono fatti effettivamente passi decisivi nello sviluppo dell’industria o la spinta innovativa si sta esaurendo?

Secondo quello che osserviamo, possiamo dire che il concetto del 4.0 si sta sì sviluppando ma siamo ancora in una fase embrionale, ancora non è chiaro per tutti quale sia la direzione giusta da prendere. Spesso chi parla di Industria 4.0 in realtà si riferisce solo a una parte di essa, a volte senza rendersi conto che ci si sta riducendo a semplici implementazioni sul prodotto. Non si tratta però di reali innovazioni 4.0. Il vero salto di paradigma è invece nell’insieme: implementazione di sensoristica, gestione di Big Data, utilizzo dell’Internet of Things, confronti con il Digital Twin, tutto in funzione di interventi di tipo prescrittivo. Qualcuno l’aveva già capito ancor prima che il 4.0 diventasse una “tendenza”, altri ancora oggi hanno difficoltà a capire di cosa si tratta.

Il Piano Industria 4.0 ha sicuramente dato una spinta fondamentale a una più rapida diffusione dell’argomento ma, come tutte le spinte improvvise, si assiste ora alla fase discendente, si spera in previsione di una stabilizzazione.

Qual è allora il motivo per cui l’Industria 4.0 ancora “non sfonda”?

Al momento manca la consapevolezza dei reali vantaggi derivanti dalla sua applicazione. Per esempio, se si introducono questi concetti in campo manutenzione, non si ottengono soltanto risparmi nei costi. Limitare tutto a questo aspetto sarebbe riduttivo e controproducente. Il vero vantaggio da cogliere è che l’applicazione dei principi della Manutenzione 4.0 consente sensibili incrementi di produttività e di disponibilità delle macchine.

Solo quando ci sarà questo “switch culturale” si capirà che si sta portando avanti un cambiamento di Business Model. Io, fornitore, con la mia soluzione e/o con il mio servizio permetto al mio cliente di produrre di più e meglio, concentrandosi sul suo Core Business lasciando alla mia competenza gli aspetti tecnologici.

La crescente attenzione verso i Big Data e la loro corretta gestione/interpretazione sta facendo emergere l’esigenza di nuove figure professionali. Quali caratteristiche dovranno avere questi nuovi attori per far fronte a queste specifiche necessità?

Tutti hanno ormai capito l’estremo valore rappresentato oggi dai dati. La vera discriminante competitiva sta nella capacità di gestirli. La figura del tecnologo, colui che conosce e sa cosa fare di questi dati, sarà perciò sempre più importante nel b2b, così come già lo è nel b2c. I nativi digitali saranno in questo senso i grandi protagonisti di una nuova professionalità, i gestori di dati del futuro.

Un certo tipo di analisi può in effetti già oggi essere fatta su vari livelli: raccogliere tutti i dati possibili e separare ciò che serve gestire in locale da ciò che si può mandare in remoto rappresenta un primo livello di analisi e di ottimizzazione dell’impianto.

Noi stiamo già venendo incontro a questa necessità attraverso lo sviluppo di Data Concentrator attraverso i quali è possibile raccogliere ed elaborare in locale i dati di impianto, ad esempio i dati per l’analisi dell’olio, delle ore di funzionamento della macchina o di altre grandezze importanti alla gestione della produzione. Un esempio di questo passaggio è l’utilizzo di Smart Sensors, sensori IoT IO-Link intelligenti, che analizzano dati localmente e trasmettono quello che è realmente utile, tipo le ore funzionamento macchina, i picchi di massima pressione, la temperatura ecc. Questi sono i concetti che stanno alla base dell’Edge computing.

Lei ha dichiarato di riscontrare una tendenza generale dei clienti nell’investire più facilmente in Opex, quindi anche in manutenzione, che in Capex. Come si sposa questa tendenza con l’approccio 4.0? Con quali conseguenze?

Questa tendenza deriva sostanzialmente dall’incertezza che sta caratterizzando il settore industriale. Per fare un esempio banale, le aziende produttrici di bottiglie di plastica si trovano oggi davanti a un bivio: investire in nuovi macchinari, e quindi in Capex, col rischio di comprare qualcosa che a breve non sarà più attuale, o riconvertire gli asset esistenti per adattarli alle nuove esigenze produttive ad esempio cambiando il Business model per soddisfare nuove esigenze di sostenibilità?

È qui che diventa fondamentale il ruolo della manutenzione: con la necessità di rivalutare il mio asset, sono più disposto ad “aggiornarlo”, dotandolo di sensoristica, inserendolo nel circuito IoT, ottimizzandone il funzionamento e allungandogli la vita utile, così da essere pronto alle novità imposte dal mercato.

Tra l’altro questo è uno dei pilastri dell’economia circolare. Evito così di andare a reinvestire in nuove macchine che, oltre al problema dei costi notevolmente maggiori, richiede anche tempi relativamente lunghi.

I temi dell’Industria 4.0 si inseriscono perfettamente in questo contesto, perché grazie alle loro capacità di dare “nuova vita” agli asset, facilitano la presa di coscienza che la manutenzione non sia un costo ma un investimento che offra un ritorno economico sotto tutti i punti di vista, anche quello della maggiore produttività.

Un altro aspetto fondamentale è l’approvvigionamento energetico e la conseguente ottimizzazione delle risorse. Quali cambiamenti e opportunità ha portato e può ancora portare in questo senso Industria 4.0?

Anche in questo caso siamo di fronte a dei cambiamenti epocali: è in atto una decarbonizzazione rapida, per cui l’energia prodotta tramite idrocarburi è certamente destinata a ridursi. Di contro, assistiamo a una spinta enorme verso l’energia rinnovabile, la quale però soffre di un’importante criticità: la non prevedibilità della produzione, che comporta disequilibri nella capacità di approvvigionamento energetico. Scompensi favoriti, in Italia, anche da problematiche infrastrutturali che ostacolano il trasporto dell’energia green dal Sud, dove si trovano le maggiori produzioni di energia eolica e solare, al Nord, dove si trovano i maggiori poli di consumo.

In questo senso l’Industria 4.0 entra in gioco supportando lo sviluppo di Smart Grid, sistemi di rete complessi che dispongono di Storage importanti, capaci di stabilizzare ed equilibrare le reti stesse. Lo Storage energetico rappresenta pertanto l’investimento del futuro: quello che ancora manca è lo sviluppo diffuso di soluzioni atte ad accumulare l’energia e renderla disponibile solo quando serve.

Anche qui si naviga ancora a vista: si va dalle soluzioni più “estreme”, come grandi volani sotterranei, da azionare quando si ha produzione di energia ma non c’è richiesta di assorbimento, al sistema CAES (Compressed Air Energy Storage), che prevede grandi immagazzinamenti di aria compressa sotterranea, passando per gli accumuli idrici fino alle Battery Energy Storage Systems (BESS), a oggi i sistemi più sicuri.

In conclusione, come si pone Hydac di fronte a queste rinnovate prospettive di mercato? Quali soluzioni sta sviluppando per venire incontro alle nuove esigenze dell’industria?

Avendo esperienza di questi temi fin dall’inizio, HYDAC ritiene di poter confrontarsi con qualsiasi tipo di esigenza. La nostra filosofia è portare avanti il concetto della piramide: si parte dalla base, formata da componentistica all’avanguardia tecnologica, per arrivare alla cima, basata su soluzioni complete per la manutenzione 4.0 e gestione in remoto. A ciascuna esigenza del cliente corrisponde un diverso “livello della piramide”.

Tutta la nostra offerta si fonda sui concetti di Fluid Care, Fluid Power e Technical Cleanliness, perché la pulizia dei mezzi di trasmissione di potenza , è sempre di più un argomento di fondamentale importanza.

Il nostro obiettivo è quello di posizionarci sul mercato come partner del cliente, non essere percepiti come semplici venditori di prodotti. L’avventodell’IoT sta cambiando radicalmente i modelli di business, favorendo la creazione di Network tra imprese, ognuna delle quali mette a disposizione la propria tecnologia.

Dal canto nostro, noi riusciamo a coprire sia il mercato dei costruttori che quello della manutenzione. Per questo da una parte possiamo affiancarci a chi vuol progettare/innovare, dall’altra a chi vuole convertire/aggiornare le proprie macchine.

In conclusione, possiamo dire di trovarci in una fase talmente fluida e incerta che ci rendiamo conto perché le aziende preferiscano mantenere i propri asset e migliorarli. Nell’attesa che le nubi si diradino definitivamente, noi siamo pronti ad affrontare insieme a loro la sfida del 4.0.

Alessandro Ariu

a.ariu@tim-europe.com