Anche la manutenzione degli impianti oleodinamici offre l’opportunità di ottimizzare il proprio impianto in chiave 4.0. Esiste, infatti, un legame tra IPdM e Industria 4.0 che, per essere visibile, richiede il superamento del più tradizionale approccio della sostituzione “a rottura” del componente.

La contaminazione del fluido idraulico è responsabile del 70-80% dei guasti all’impianto; affrontare questa problematica attraverso l’approccio predittivo intelligente alla manutenzione (IPdM) consente di adeguare l’impianto ai principi dell’Industria 4.0: automazione, monitoraggio, riduzione di sprechi e inefficienze del sistema, ed efficienza energetica.

Parliamo, dunque, dell’accesso alle tecnologie abilitanti all’Industria 4.0, in cui rientrano diverse soluzioni di Hydac. Il metodo predittivo, infatti, si avvale dell’approccio on condition, ovvero del monitoraggio in real-time delle condizioni del fluido idraulico attraverso l’ausilio di dispositivi elettronici.

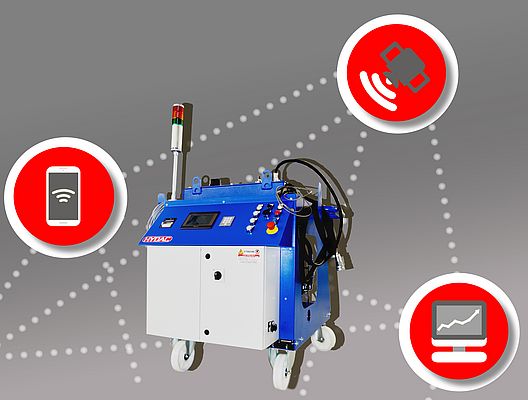

I sensori Hydac permettono di monitorare e misurare la contaminazione, individuarne la natura (solida, liquida, gassosa), le soglie raggiunte e perfino la qualità chimica del fluido al fine di diagnosticare l’invecchiamento. Inoltre, grazie a un’ampia gamma prodotto e a un ufficio tecnico specializzato, Hydac è in grado di progettare e realizzare soluzioni che integrano programmazione, meccanica, elettronica e schede di controllo. I carrelli di filtrazione Smart Evo sono un esempio di soluzione smart, integrabile e connessa al proprio sistema-macchina. Si tratta di un’unità di flussaggio che, integrando componentistica evoluta, è in grado di misurare le grandezze relative allo stato dell’olio (saturazione di acqua nell’olio, temperatura, viscosità, pressione); individuare le tipologie e i livelli di contaminazione; visualizzare gli andamenti temporali delle grandezze, intervenire attraverso logiche di controllo e connettersi con la rete aziendale.

Nella gamma elettronica di Hydac rientra il CS 1000 (Contamination Sensor) per la rilevazione permanente della contaminazione solida nei fluidi che fornisce dati secondo classi ISO, SAE o NAS. Il MCS 1000 (Metallic Contamination Sensor) è un contatore di particelle solide metalliche che consente il monitoraggio continuo del fluido di lubrificazione e ne misura, inoltre, la temperatura. L’AquaSensor, AS1000, rileva la presenza di acqua nell’olio restituendo un segnale 4-20 mA. Il multi-sensore HydacLab HLB 1300 monitora lo stato degli oli e informa l’utente in tempo reale dei cambiamenti chimico fisici dei fluidi che, così, può intraprendere azioni immediate nel caso di deterioramento delle condizioni operative. Il dato rilevato è reso disponibile in forma di segnali analogici sequenziali o switching output che permettono, ad esempio, di attivare direttamente dispositivi di allarme. La digitalizzazione di questi strumenti, attraverso interfaccia, rende possibile la connessione dell’impianto oleodinamico tradizionale alla rete Ethernet dell’azienda.