Il parco eolico Elsterheide è stato costruito in un’antica miniera a cielo aperto per la lignite. Nonostante l’area sia stata trattata a causa del terreno morbido e dell’elevato rischio di frane, non è possibile l’utilizzo di normali gru mobili.

Questo impedisce una manutenzione in tempi rapidi. Eurowind A/S – operatore del parco eolico di Elsterheide - oltre all’acquisto del moltiplicatore e della gru appropriata hanno ha coordinato le varie società di costruzioni che hanno dovuto ottenere l’approvazione dell’autorità mineraria sassone.

L’obiettivo del progetto formulato da Eurowind Energy A/S per CJC®: prolungare il più possibile i tempi di manutenzione del riduttore al fine di rendere prevedibili le misure di manutenzione e mantenere i costi entro il budget calcolato.

Per raggiungere questo obiettivo, sono state prese due misure. Primo: è stato installato un sistema filtrante fine aggiuntivo con sensori per il monitoraggio remoto dell’olio e delle condizioni degli ingranaggi (capacità della pompa: 250 l/h, grado di filtrazione: 3 μm assoluti/1 μm nominali, filtro di profondità, filtro materiale: materie prime rinnovabili al 100%). Il design del filtro è stato volutamente sovradimensionato per tenere sotto controllo l’enorme quantità di particelle di usura abrasive e per mantenere l’olio in modo ottimale.

Rimuovendo particelle, prodotti di ossidazione, acqua e composti acidi, si ottiene la massima pulizia dell’olio, rallentandone l‘invecchiamento. Inoltre, la trasmissione di valori corretti sullo stato dell’olio consente di rilevare tempestivamente segni di usura anomala sul moltiplicatore, in modo che si possa intervenire tempestivamente in modo economico e programmabile.

Secondo: la potenza nominale della turbina eolica è stata limitata da 2 MW a 1,5 MW al fine di ridurre contemporaneamente il carico sul moltiplicatore e ridurre ulteriori danni materiali.

La storia

Nell’agosto 2014 le analisi semestrali dell’olio rilevarono che vi era stato un significativo apporto di particelle. Dopo 6 mesi (da febbraio ad agosto 2014) il contenuto totale di particelle> 4 μm era aumentato 47 volte a oltre 6 milioni di particelle in 100 ml di olio. Il grado di purezza è peggiorato dal 17/16/13 al 23/20/13 (secondo ISO 4406).

Il risultato dell’ispezione con boroscopio ha mostrato un’usura già molto avanzata con gravi danni al moltiplicatore (categoria di danno 5). In breve tempo, sarebbe stato necessario un cambio completo e un fermo alla turbina.

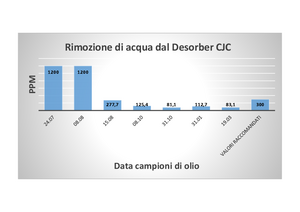

Poco dopo l’installazione del sistema di filtrazione CJC il 12 novembre 2014, il contenuto totale di particelle> 4 μm in 100 ml di olio è sceso a ca. 20.000, che corrisponde alla classe di pulizia dell’olio codice ISO 15. L’analisi dell’olio di un laboratorio indipendente ha confermato un livello di pulizia dell’olio del 14/13/9 (secondo ISO 4407) nel gennaio 2015.

Le analisi mostrano che soprattutto le particelle <5 μm hanno un effetto particolarmente dannoso sui componenti del sistema. La loro circolazione nel sistema dell’olio genera ulteriori particelle innescando una reazione a catena dell’usura. Maggiore è la filtrazione, maggiore l‘intervallo di manutenzione del moltiplicatore, dei cuscinetti e dei componenti. Il sistema di filtrazione fine dell’olio CJC diminuisce il contenuto di particelle e riduce il verificarsi di ulteriore usura.

Nel giugno/luglio 2015 i sensori integrati nel filtro fine e collegata al software di monitoraggio, T2render Tool, hanno rilevato un nuovo improvviso aumento del contenuto di particelle e hanno inviato un allarme all’operatore Eurowind Energy A/S.

A seconda del numero di particelle si verificano diversi allarmi (Buono, Avviso, Critico). In questo caso l’aumento del contenuto di particelle è stato classificato come usura anomala e le condizioni dell’olio e del moltiplicatore sono state classificate come molto critiche. Dopo un consulto con Eurowind Energy A/S è emerso che, in seguito a un aggiornamento del software, era stato sbloccato il limite di potenza della turbina eolica. Di conseguenza, la potenza nominale è passata da 1,5 MW a 2 MW. Il pieno carico sulmoltiplicatore al limite della potenza ha comportato un‘usura accelerata e un improvvisoaumento del contenuto di particelle.

Grazie al monitoraggio remoto online delle condizioni dell’olio mediante la tecnologia dei sensori, e l’allerta precoce, Eurowind Energy A/S è stato in grado di chiarire la causa e prendere rapidamente la contromisura appropriata – regolazione a 1,5 MW - prima che si verificasse un guasto fatale alla turbina. La turbina eolica ha potuto quindi rimanere in funzione per altri 9 mesi.La sostituzione del cambio è stata completata come previsto a marzo 2016.

Manutenzione preventiva e predittiva

Un’efficace manutenzione dell’olio combinata con il monitoraggio online delle condizioni dello stessi e del moltiplicatore ha permesso a Eurowind Energy A/S di evitare un fermo impianto non programmato, continuando a produrre eletricità nonostante i seri danni al moltiplicatore e ai cuscinetti e danni ai cuscinetti elettricità.

Senza una manutenzione efficiente dell’olio e un monitoraggio remoto online, entro nove mesi si sarebbe già verificato un guasto del moltiplicatore.

Le analisi semestrali dell’olio in laboratorio comportano un lungo tempo di reazione e, in questo caso, non sarebbero state sufficienti a prevenire il guasto della turbina.

Così si è espresso Søren G. Jeppesen, General Manager Eurowind Energy A/S: «Eurowind è molto soddisfatta della collaborazione in merito all’implementazione di un sistema di filtrazione fine sul generatore eolico n. 3 danneggiato nel parco eolico di Elsterheide.

La turbina eolica è rimasta in funzione per 18 mesi, anche se ci sono stati seri danni al moltiplicatore e ai cuscinetti fino a quando la sostituzione non è stata effettuata. Il pacchetto di filtri e sensori utilizzato in questo caso è stato spostato su un moltiplicatore di una turbina eolica con problemi simili, nello stesso parco, mostrando risultati simili».