Nel sito di Falkenberg la cooperativa di prodotti lattiero-caseari Arla Foods è riuscita per la prima volta a

rendere trasparente il consumo energetico nella produzione del formaggio fresco in fiocchi. Utilizzando il

sensore di flusso FlexFlow® di Baumer, in grado di misurare sia il flusso che la temperatura del fluido.

L’installazione particolarmente facile e la possibilità di risparmi futuri hanno reso subito redditizio questo

investimento.

L’azienda

Nel sito di Falkenburg Arla Foods produce 20mila tonnellate di formaggio fresco in fiocchi all’anno, 76,9

tonnellate al giorno. Una quantità impressionante, con la quale tuttavia Arla Foods copre pressoché tutta la

domanda del mercato svedese esportando anche in Finlandia, Danimarca e Grecia. Con volumi di

produzione di questo livello è assolutamente necessario avere un processo di produzione efficiente in

termini di risorse. Arla Foods inoltre è un precursore in tema di sostenibilità: entro il 2050 la cooperativa

produrrà i suoi latticini senza alcuna emissione di CO2. Gioca un ruolo essenziale qui l’efficienza energetica.

Afferma Mattias Abrahamsson, responsabile del sistema di produzione di Arla Falkenberg: «Negli ultimi anni

abbiamo posto sempre maggiore attenzione al monitoraggio del consumo energetico dei nostri impianti. In

alcune aree però non sapevamo proprio dove fosse consumata esattamente l’energia.» Il sensore di flusso

calorimetrico FlexFlow® degli esperti svizzeri di Baumer ha rappresentato la svolta: Arla lo ha installato nei

punti nevralgici del sistema di raffreddamento e di riscaldamento, e sulla base dei risultati di misura ottenuti

ha potuto avere per la prima volta un’idea chiara del consumo di energia. Il produttore di latticini può così

trarre misure concrete per ridurre l’energia utilizzata.

Una collaborazione di lunga data

Raffreddamento e riscaldamento – questi erano i punti critici a livello di consumo energetico per il sito Arla

Foods di Falkenberg. Alla luce dell’impegno dell’azienda per la sostenibilità, già la concezione dell'impianto

rifletteva molto la volontà di ridurre il bilancio energetico. Per il circuito di raffreddamento, che raffredda il

formaggio prodotto portandolo da 60 a 30 gradi Celsius, l’azienda utilizza infatti per quanto possibile il freddo

del clima svedese, in modo da raggiungere una temperatura di raffreddamento di 0,5 gradi Celsius. Anche

qui si avevano però perdite di energia, che per lungo tempo Arla non è riuscita a localizzare con precisione.

«Quando abbiamo sentito parlare delle possibilità offerte dal sensore FlexFlow®», afferma Mattias

Abrahamsson, «siamo stati subito interessati. Era proprio quello che stavamo cercando da tempo.»

«Baumer collabora da diversi anni con Arla Foods», afferma Martin Leupold, responsabile prodotto

competente per i sensori di processo di Baumer, «addirittura fin dagli anni ’90». Nel corso di questa

collaborazione è nato un nuovo collegamento di processo per la produzione di latte chiamato Baumer

Hygienic Connection, con il quale è stato possibile ottimizzare i tempi di pulizia. Anche i sensori di

temperatura della serie CombiSeries sono nati in stretta collaborazione tra Arla e il centro di sviluppo

Baumer di Aarhus, in Danimarca. «Questa stretta collaborazione ci consentedi conoscere i veri punti dolenti

dei nostri clienti» afferma Martin Leupold, «e basandoci su di essi possiamo sviluppare o consigliare prodotti

in grado di ottimizzare i loro processi in modo effettivamente sostenibile.» Per il problema del monitoraggio

del consumo energetico la scelta è caduta sul sensore FlexFlow®, in quanto poteva essere facilmente

integrato nell’ impianto esistente e consentiva di misurare in un’unica soluzione sia il flusso che la

temperatura.

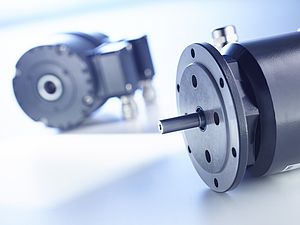

Design simmetrico

La facilità di installazione del sensore di flusso FlexFlow® è il risultato del design simmetrico e centrato con

un elemento sensore davanti alla punta del sensore; il sensore può quindi essere installato in modo ottimale

nel processo indipendentemente dalla posizione di installazione e dall’allineamento. «Con il nostro

portafoglio vogliamo rendere più semplice possibile la messa in servizio ai nostri clienti», afferma Martin

Leupold. «Così possono dedicare il loro tempo prezioso alle loro attività vere e proprie.» Il sensore di flusso

è dotato di un robusto corpo in acciaio inossidabile con sistema elettronico completo, evitando così un

dispensioso cablaggio e montaggio del quadro elettrico. Inoltre il FlexFlow® soddisfa la classe di protezione

IP 68 (Baumer proTect+), rendendolo perfettamente idoneo per applicazioni igieniche insieme ai materiali

utilizzati. Una caratteristica straordinaria è il suo range di temperatura massimo, fino a 150 gradi Celsius, che

lo qualifica anche per compiti SIP (Sterilization-In-Process).

Arla ha già montato circa 15 dei sensori di flusso nel circuito di raffreddamento e nel sistema di

riscaldamento. Il passo successivo sarà dotare di questi sensori anche la linea di ritorno CIP, per monitorare

e ottimizzare il consumo energetico anche in quell’area. Mattias Abrahamsson è molto soddisfatto: «La

nostra scelta si è dimostrata una soluzione efficiente in termini economici. E dato che i sensori finora

installati forniscono i risultati affidabili di cui abbiamo bisogno, ne installeremo ora sempre di più.» Anche

Martin Leupold è contento: «Questa soluzione consente al nostro partner di lunga data Arla di ottimizzare il

consumo energetico in modo mirato, di risparmiare risorse e di mettere in pratica il suo impegno di

sostenibilità. E noi di Baumer lavoriamo proprio per soluzioni di questo tipo.»