Il sistema di cablaggio intelligente SmartWire-DT ha semplificato la progettazione e l‘implementazione di un impianto di lavorazione delle noci in California. Con l’aiuto di Eaton, l’azienda Grossi Electric é riuscita nell’intento di progettare un sistema di controllo e comunicazione intelligente e accurato per l‘impianto, grazie a una progettazione decisamente semplificata dei quadri elettrici.

L‘industria californiana delle noci è in continua espansione dagli anni 60 e attualmente produce raccolti del valore di 750 milioni di dollari l‘anno (Field Guide to California Agriculture -2010- by Paul F. Starrs and Peter Goin). I metodi per la raccolta, la pulizia, la smallatura e l‘apertura delle noci si stanno facendo sempre più efficienti, dal momento che i coltivatori svolgono la maggior parte della lavorazione prima di vendere il prodotto finale agli acquirenti.

Grossi Electric Inc. è una società appaltatrice di assistenza totale nel settore elettrico, specializzata in costruzioni industriali e commerciali, servizi di automazione, progettazione

e pianificazione computerizzata. I servizi della società pongono tradizionalmente particolare attenzione alla sicurezza ed efficienza delle strutture elettriche in combinazione con soluzioni di lean automation di facile impiego.

Quando un impianto di lavorazione delle noci di Waterford, California ha affidato a Grossi Electric l‘incarico di semplificare i processi di smallatura, disidratazione e preparazione, la società ha iniziato a esplorare opzioni innovative per rendere i quadri elettrici più puliti ed efficienti, eliminando il dispendio di tempo, la manodopera e i costi associati al cablaggio punto-punto.

Dopo aver visto la soluzione SmartWire-DT® di Eaton, le idee di Grossi per la realizzazione di un processo di controllo agricolo più pulito hanno preso rapidamente forma: i prodotti Eaton non solo sarebbero stati compatibili con il software di controllo delle macchine, ma avrebbero potuto offrire anche una diagnostica migliorata.

Sul lato controllo motore, la progettazione dell’impianto per le noci sembrava piuttosto semplice. Ma guardando al di là delle esigenze di cablaggio standard del progetto, Grossi ha visto anche un elevato potenziale di sfruttamento del suo design SmartWire-DT per semplificare e migliorare il processo globale di raccolta. La sua visione prevedeva la realizzazione di un processo di lean automation più intelligente, più semplice, più efficace e con un maggiore vantaggio per i suoi clienti.

Le noci raccolte arrivano allo stabilimento ancora fresche insieme a legnetti, pietrisco e altri detriti. Successivamente, vengono deposte su un nastro trasportatore/agitatore per la rimozione dei detriti prima di passare attraverso un sistema di spazzole per la rimozione del mallo esterno. Dopo un altro processo di pulizia, le noci devono essere asciugate per diverse ore. Un sistema di disidratazione, già in uso presso l‘impianto, era dotato di grandi ventole in grado di asciugare parecchie tonnellate di noci.

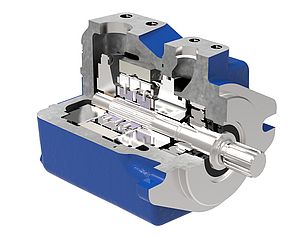

Grossi sapeva che integrando i softstarter di Eaton nel disidratatore si sarebbe facilitato l‘avvio e l‘arresto dei grandi motori che controllavano le ventole. “Eaton ha davvero ascoltato il nostro punto di vista rispondendo prontamente ai problemi che sono insorti nel corso del progetto,” ha dichiarato Mike Grossi, fondatore e titolare dell’azienda. “Hanno capito le nostre esigenze e hanno risolto rapidamente le sfide critiche in modo da garantire che tutto funzionasse come previsto.”

Combinando i prodotti Eaton in un unico pacchetto, Grossi è stato in grado di progettare un sistema di controllo molto conveniente ed economico per l‘impianto di lavorazione delle noci. SmartWire-DT ha permesso di realizzare i quadri elettrici in modo più rapido, più affidabile e senza aggiungere componenti e cavi inutili. Il design più pulito dei prodotti Eaton ha permesso di ridurre anche l‘ingombro complessivo della custodia.

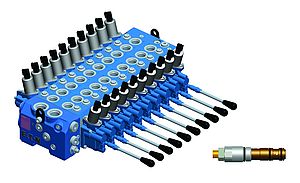

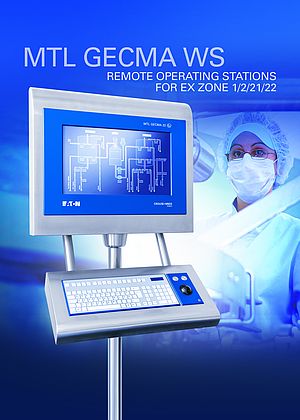

Il risultante sistema di controllo per smallatrice / disidratatore comprende i prodotti SmartWire-DT per realizzare la lean automation: softstarter, interruttori per protezione motore, alimentatori, interruttori oltre al software Visual Designer sull‘interfaccia di controllo touch screen Eaton XP-503. Il 95% della configurazione SmartWire-DT risultante é costituita da quadri elettrici Eaton. Il progetto si avvale anche della competenza e delle innovazioni software di Eaton, controllori a logica programmabile (PLC), contattori, avviatori, sezionatori motore e avviatori e convertitori di frequenza (CF), per una soluzione completamente integrata.

“I prodotti SmartWire-DT hanno permesso enormi risparmi in termini di tempo e manodopera,” ha aggiunto Grossi. “Grazie al loro impiego, le nostre architetture di costruzione sono state completamente ottimizzate: la quantità di cablaggio richiesto si è ridotta drasticamente, facilitando la realizzazione e l‘installazione dei quadri elettrici”.

Il sistema è dotato inoltre di pulsanti intelligenti che facilitano la ricerca dei guasti mediante l‘uso di “indicatori” che segnalano esattamente quale componente dell‘apparecchiatura è scollegato o mancante nel processo di gestione. Il risultato è una macchina molto più intelligente che assiste attivamente l‘impianto nel prendere decisioni migliori sulla base delle informazioni a disposizione.

Per il completamento del sistema finale di smallatura / disidratazione è stato necessario un anno e mezzo. Ma alla fine, Grossi Electric ha potuto sfruttare a proprio vantaggio i componenti Eaton come soluzione completa in un unico pacchetto per la realizzazione di un sistema di controllo ad automazione più intelligente e snella che ha consentito di ridurre le dimensioni, l‘entità e la complessità della smallatrice e relativi processi.

Il prodotto finale controlla i processi dell‘impianto di lavorazione delle noci senza problemi e in modo efficiente. SmartWire-DT ha reso l‘aspetto e il contenuto del quadro elettrico pulito e semplice per l‘utente finale. I clienti apprezzano l‘ingombro ridotto, che in questo caso è pari a un quarto delle dimensioni del progetto originale di Grossi.

Eaton si è rivelato un ottimo partner per il team di Grossi Electric. Grossi sta constatando con soddisfazione i vantaggi aggiuntivi offerti dal pacchetto Eaton in termini di migliore affidabilità, facilità di manutenzione del sistema e risparmio globale per la sua società, il suo distributore, i suoi clienti del settore dell‘agricoltura e i clienti e gli utenti che sono gli utenti finali definitivi del sistema completamente automatizzato per la lavorazione delle noci.

Nel complesso il progetto ha aiutato Grossi Electric ad accrescere il suo business nei servizi di lean automation. Dal completamento di questa prima installazione di controllo Eaton, la società ha continuato a progredire con nuovi progetti di design SmartWire. Ogni design iterativo per un nuovo quadro elettrico serve a perfezionare gli elementi chiave e i fattori salienti acquisiti dal progetto dell‘impianto di lavorazione delle noci e il risultato di tutto questo sono le soluzioni di automazione sempre più lean di Grossi Electric.

Grossi Electric sta utilizzando anche il software di programmazione e HMI di Eaton nel suo lavoro con altri clienti e progetti, continuando a ricercare potenziali sinergie con altre linee di prodotti Eaton, incluse le custodie B-Line e le soluzioni di illuminazione a LED Crouse-Hinds. La società apprezza soprattutto il fatto che i prodotti Eaton le consentano di creare soluzioni convenienti per i suoi clienti.