MANUTENZIONE & ASSET INTEGRITY TIMGlobal Media Srl Con Socio Unico –POSTE ITALIANE SPA –SPED. ABB. POSTALE 70% LO/MI ORGANO UFFICIALE DI: 14 ARTICOLO TECNICO Digital Twin negli impianti Industriali, integrazione vincente 24 ARTICOLO TECNICO Drone in a box, l’innovazione tecnologica vola alto ANNO XXXI - N.4 APRILE 2024 11 Italian Maintenance Manager Award: Giuseppe Cavalleri

HydroCOM Sistema di Regolazione in Continuo della Capacità

Capacità di controllo precisa ed estremamente accurata – con straordinario risparmio energetico, affidabilità di processo e riduzione delle emissioni

Un sistema di regolazione in continuo della capacità del compressore è veramente efficiente solo quando è in grado di allineare istantaneamente la portata del vostro compressore alternativo alle richieste del processo.

I sistemi convenzionali di controllo della portata sono spesso imprecisi e permettono solo approssimativamente l’allineamento del compressore con quanto necessario all’impianto. Nei processi con un elevato impatto sui costi operativi le piccole differenze di regolazione fanno una grande differenza. Per adattare esattamente la capacità alla domanda, la vera soluzione è un sistema di controllo in continuo, reattivo, preciso e efficiente della portata come HydroCOM di HOERBIGER.

Il sistema controlla la portata completamente in automatico e abbina in modo efficiente la capacità del compressore alternativo al processo, traducendosi in un eccezionale risparmio di energia con la riduzione dei costi operativi.

Principio di Funzionamento

Il controllo dell’inversione del flusso attraverso gli attuatori istallati sulle valvole aspiranti, consente al sistema HydroCOM di avere un eccezionale range di controllo in continuo: da (0...)10* ... 100 %. (*dipende dall'applicazione)

Veloce e preciso. Garantisce variazioni di carico in soli tre giri dell’albero motore

HydroCOM consente il controllo automatico in continuo, grazie alla sua interfaccia (CIU) con il sistema di controllo di processo di impianto (DCS/ PLC).

Il monitoraggio integrato della temperatura dei coperchi della valvola di aspirazione consente di comprendere le condizioni del compressore, come per esempio la perdita attraverso le valvole.

Il design modulare di HydroCOM si integra facilmente e velocemente sia nei compressori già esistenti che nelle nuove installazioni. Le logiche di controllo sono implementate in un PLC/DCS o in un controllore di processo. Dalla sala tecnica la HydroCOM "Compressor Interface Unit" (CIU) effettua scambio di dati tra DCS/PLC e gli attuatori HydroCOM gestendo l’apertura e la chiusura delle valvole aspiranti.

Vantaggi immediati

Minori costi di investimento e manutenzioni per compressori multistadio. Incremento dell’e cienza e riduzione delle emissioni (“carbon footprint“)

Riduzione dei costi energetici e delle emissioni in atmosfera

Maggiore a dabilità, e cienza e riduzione al minimo del rischio di fermate inaspettate non pianificate

Integrazione facile e completa nel controllo di sistema con implementazione semplice per i compressori esistenti

Grande esperienza su tutti i processi, impianti e compressori alternativi grazie alle oltre 1600 istallazioni marcianti dal 1998.

HOERBIGER ITALIANA S.p.A.

Compression Technology

Via dell‘Elettronica 8

I - 37139 Verona, Italia

Tel: +39 045 8510151

www.hoerbiger.com

p

C

Gas in mandata compressore TDC BDC

V A B D Energia risparmiata rispetto al controllo con valvola di riciclo

Orhan Erenberk, Presidente

Cristian Son, Amministratore Delegato

Filippo De Carlo, Direttore Responsabile REDAZIONE

Marco Marangoni, Direttore Editoriale m.marangoni@tim-europe.com

Paola Capitanio, Redazione p.capitanio@tim-europe.com

COMITATO TECNICO – SCIENTIFICO

Bruno Sasso, Coordinatore

Giuseppe Adriani, Federico Adrodegari, Andrea Bottazzi, Fabio Calzavara, Antonio Caputo, Damiana Chinese, Francesco Facchini, Marco Frosolini, Marco Macchi, Marcello Moresco, Vittorio Pavone, Antonella Petrillo, Marcello Pintus, Maurizio Ricci

Aree Tematiche di riferimento: Competenze in Manutenzione, Gestione del Ciclo di Vita degli Asset, Ingegneria di Affidabilità e di Manutenzione, Manutenzione e Business, Manutenzione e Industria 4.0, Processi di Manutenzione MARKETING

Marco Prinari, Marketing Group Coordinator m.prinari@tim-europe.com

PUBBLICITÀ

Giovanni Cappella, Sales Executive g.cappella@tim-europe.com

Valentina Razzini, G.A. & Production v.razzini@tim-europe.com

Francesca Lorini, Production f.lorini@tim-europe.com

Giuseppe Mento, Production Support g.mento@tim-europe.com

DIREZIONE, REDAZIONE, PUBBLICITÀ E AMMINISTRAZIONE

Centro Commerciale Milano San Felice, 86 I-20054 Segrate, MI tel. +39 (0)2 70306321 fax +39 (0)2 70306350 www.manutenzione-online.com manutenzione@manutenzione-online.com

La Direzione non assume responsabilità per le opinioni espresse dagli autori nei testi redazionali e pubblicitari. Società soggetta all’attività di Direzione e Coordinamento da parte di TIM Global Media BV

PRODUZIONE

Stampa: Sigraf Srl - Treviglio (BG)

La riproduzione, non preventivamente autorizzata dall’Editore, di tutto o in parte del contenuto di questo periodico costituisce reato, penalmente perseguibile ai sensi dell’articolo 171 della legge 22 aprile 1941, numero 633.

© 2024 TIMGlobal Media Srl con Socio Unico MANUTENZIONE & Asset Management

Registrata presso il Tribunale di Milano n° 76 del 12 febbraio 1994. Printed in Italy. Per abbonamenti rivolgersi ad A.I.MAN.: aiman@aiman.com – 02 76020445

Costo singola copia ¤ 5,20

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

3

Il tuo distributore di fiducia!

Approvigionamento efficiente Soluzioni eProcurement

Marketplace Conrad Soluzioni su misura

Il Kaizen nella Manutenzione Industriale:

piccoli passi verso grandi trasformazioni

Cari lettori di Manutenzione e Asset Management, Nei mesi scorsi abbiamo esplorato alcuni concetti chiave della Lean Production, come le 5S, i 7 sprechi e lo SMED, possano essere applicati con successo al mondo della manutenzione industriale. Questo mese di Aprile vorrei soffermarmi su un altro pilastro fondamentale della filosofia snella: il kaizen, o miglioramento continuo

Il kaizen si basa sul principio che grandi risultati possono essere ottenuti attraverso piccoli miglioramenti incrementali e costanti nella pratica lavorativa quotidiana. Si tratta di un approccio dal basso (bottom-up), in cui sono i lavoratori in prima linea a identificare le opportunità di ottimizzazione e a proporre soluzioni pratiche per realizzarle. Questo approccio mentale volto al miglioramento continuo può portare benefici enormi anche nel contesto della manutenzione industriale. Pensiamo, per esempio, a come potremmo migliorare l’ergonomia delle aree di lavoro, riducendo potenziali infortuni e affaticamento da parte degli operatori. Oppure immaginiamo come potremmo standardizzare al meglio le procedure di manutenzione ricorrenti per eliminare sprechi e inefficienze. O, ancora, riflettiamo su come potremmo snellire il flusso dei materiali necessari per gli interventi di riparazione.

La chiave per un kaizen di successo, anche in manutenzione, è il coinvolgimento attivo di tutti i livelli del personale. I tecnici operativi, che affrontano le sfide pratiche ogni giorno, sono nella posizione migliore per individuare le potenziali aree di miglioramento. Il loro contributo di idee dovrebbe essere attivamente ricercato e valutato con atteggiamento costruttivo da parte dei loro responsabili e di tutta la dirigenza aziendale. Infatti, coinvolgere chi si trova a operare continuamente con le macchine di produzione è un ottimo strumento per promuovere concretamente una cultura aziendale che incoraggi l’innovazione e il miglioramento. Un approccio kaizen ben sviluppato richiede pazienza e un impegno costante nel tempo che non si affievolisce alle prime inevitabili difficoltà. I miglioramenti, in effetti, inizialmente potrebbero sembrare piccoli, ma con il tempo si accumuleranno fino a comporre una trasformazione significativa. È per questo che sarà un compito fondamentale dei responsabili dare risalto ai successi, per quanto modesti, e mantenere alta la motivazione di tutti i membri coinvolti.

Cari amici della manutenzione, la mentalità dei piccoli passi è in grado di portare a grandi miglioramenti, se applicata con costanza e coinvolgimento e se restiamo vigili e aperti alle nuove opportunità di miglioramento, per quanto piccole possano sembrare.

Grazie, ciao e auguri di Buona Pasqua

Filippo De Carlo

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

Prof.

Filippo De Carlo, Direttore Responsabile, Manutenzione & AM

5

EDITORIALE

Dal 1959 riferimento culturale per la Manutenzione Italiana

Dal 1972 A.I.MAN. è federata E.F.N.M.SEuropean Federation of National Maintenance Societies.

A.I.MAN. Associazione Italiana Manutenzione

A.I.MAN. Associazione Italiana Manutenzione @assoaiman aimanassociazione @aimanassociazione www.aiman.com

Informativa ai sensi dell’art. 13. d.lgs 196/2003

I dati sono trattati, con modalità anche informatiche per l’invio della rivista e per svolgere le attività a ciò connesse. Titolare del trattamento è TIMGlobal Media Srl con Socio Unico - Centro Commerciale San Felice, 86 - Segrate (Mi). Le categorie di soggetti incaricati del trattamento dei dati per le finalità suddette sono gli addetti alla registrazione, modifica, elaborazione dati e loro stampa, al confezionamento e spedizione delle riviste, al call center e alla gestione amministrativa e contabile. Ai sensi dell’art. 13. d.lgs 196/2003 è possibile esercitare i relativi diritti fra cui consultare, modificare, aggiornare e cancellare i dati nonché richiedere elenco completo ed aggiornato dei responsabili, rivolgendosi al titolare al succitato indirizzo.

Informativa dell’editore al pubblico ai sensi ai sensi dell’art. 13. d lgs196/2003

Ad sensi del decreto legislativo 30 giugno 2003, n° 196 e dell’art. 2, comma 2 del codice deontologico relativo al trattamento dei dati personali nell’esercizio dell’attività giornalistica, TIMGlobal Media Srl con Socio Unico - Centro Commerciale San Felice, 86 - Segrate (Mi) - titolare del trattamento, rende noto che presso propri locali siti in Segrate, Centro Commerciale San Felice, 86 vengono conservati gli archivi di dati personali e di immagini fotografiche cui i giornalisti, praticanti, pubblicisti e altri soggetti (che occasionalmente redigono articoli o saggi) che collaborano con il predetto titolare attingono nello svolgimento della propria attività giornalistica per le finalità di informazione connesse allo svolgimento della stessa. I soggetti che possono conoscere i predetti dati sono esclusivamente i predetti professionisti nonché gli addetti preposti alla stampa ed alla realizzazione editoriale della testata. Ai sensi dell’art. 13. d.lgs 196/2003 si possono esercitare i relativi diritti, tra cui consultare, modificare, cancellare i dati od opporsi al loro utilizzo, rivolgendosi al predetto titolare. Si ricorda che ai sensi dell’art. 138, del d.lgs 196/2003, non è esercitabile il diritto di conoscere l’origine dei dati personali ai sensi dell’art. 7, comma 2, lettera a), d.lgs 196/2003, in virtù delle norme sul segreto professionale, limitatamente alla fonte dello notizia.

SOMMARIO

A.I.MAN. INFORMA

8. Notiziario dell’Associazione

11. Intervista esclusiva a Giuseppe Cavalleri, Ingegnere di Manutenzione 2023

MANUTENZIONE & ASSET INTEGRITY

15. Migliorare l’affidabilità dei compressori alternativi attraverso la gestione dei dati di manutenzione e l’Internet of Things

Magnus Terner, Product Manager Digital Offerings and VISTRA® team leader in HOERBIGER

Ricardo Comenge, Business Development Manager of Maintenance and Reliability Programs in HOERBIGER

21. Digital Twin negli impianti Industriali, Standardizzazione Materiali e ottimizzazione

Magazzino. Integrazione vincente

Alessandro Ligas, Direzione Commerciale Italteleco srl

24. “Drone in a box”: Sarlux vola in alto con l’innovazione tecnologica

Laura Delogu, Inspection technologist, Sarlux

28. Dalla rivoluzione digitale all’involuzione delle competenze

Stefano Sanna, Head of Power & Utilities Industrial Technology

RUBRICHE

Puglia locomotiva

30. Il futuro dei tecnici

34. C’èManutenzioneXTe! On tour

35. Mistery Manut

Manutenzione: storia e storie

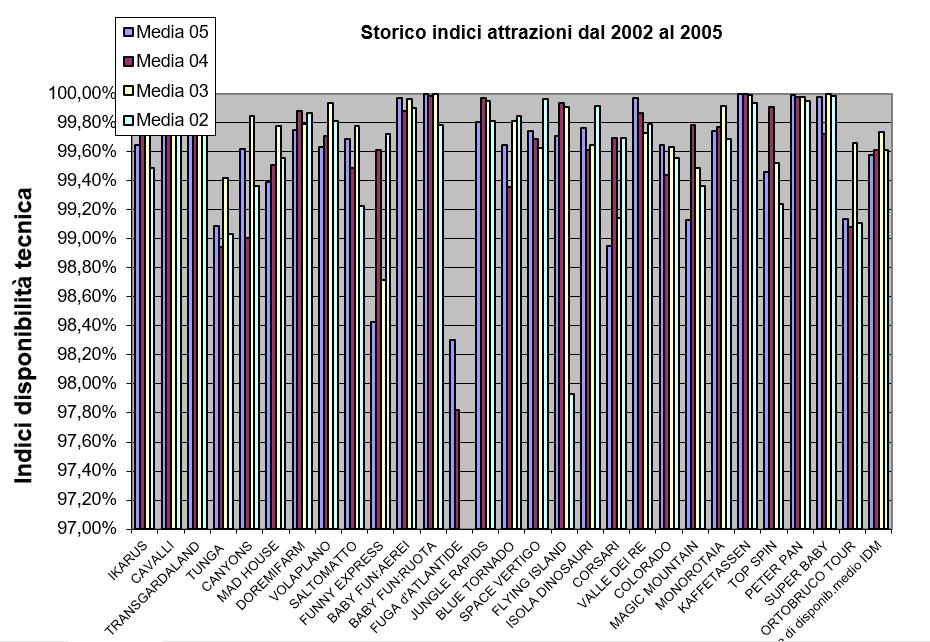

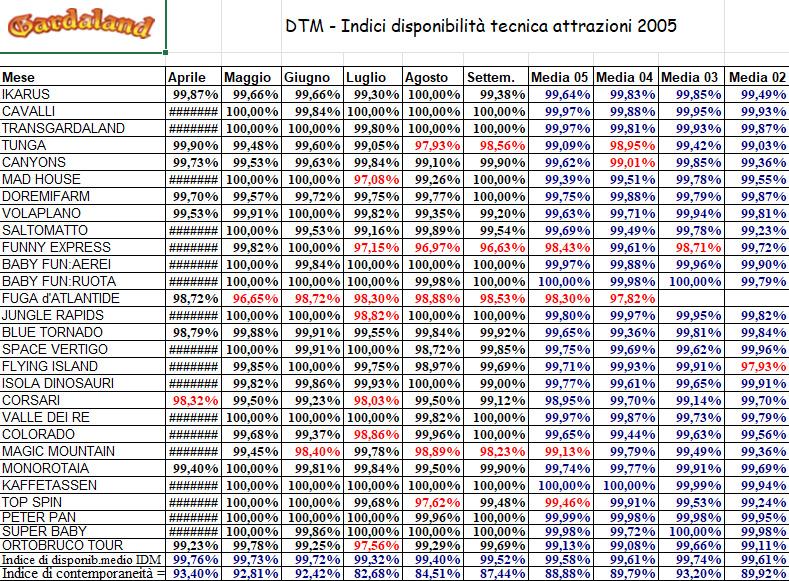

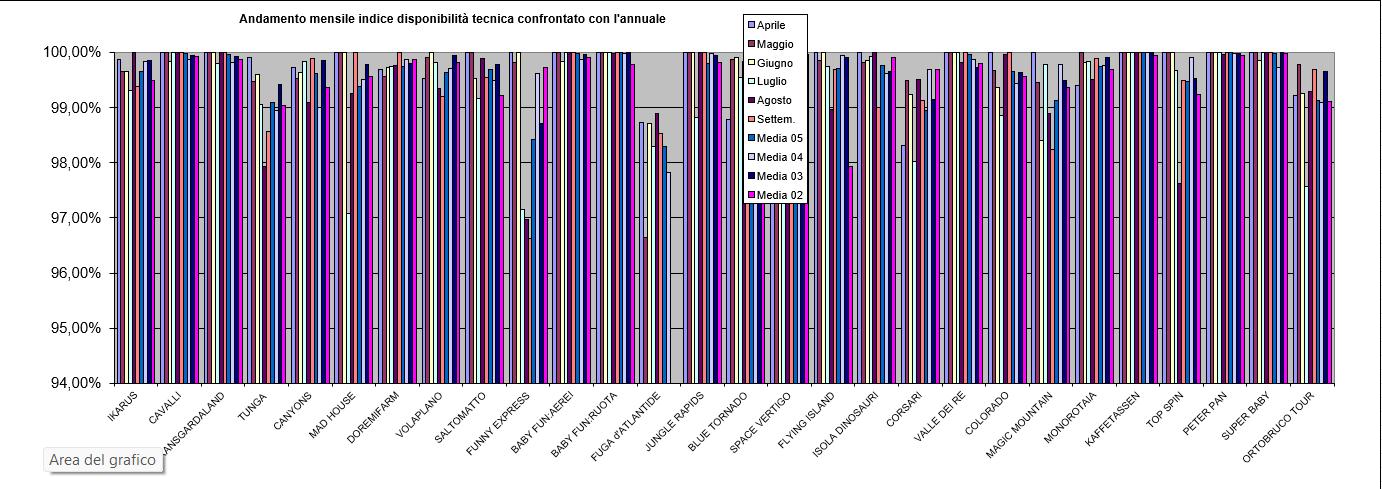

36. Come stiamo andando? Ovvero la verifica dei risultati o monitoraggio del livello di servizio

Job & skills di manutenzione

40. Come standardizzare le attività di training on the job

44. Pillole di manutenzione

Manutenzione in fum…etto

46. “io sono importante!”

La voce del CTS

58. Le competenze dell’ingegnere di manutenzione

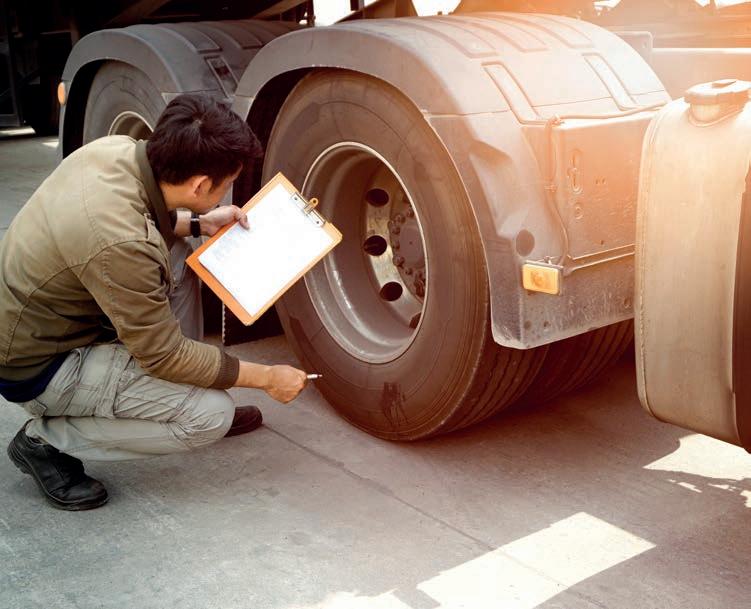

Manutenzione & trasporti

62. Propulsione a gas naturale liquefatto (gnl): come cambia la manutenzione dei veicoli pesanti

Appunti di manutenzione

64. Manutenzione preventiva attiva

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

Top Maintenance Solution 69. Industry News 70. Elenco Aziende ANNO XXXI N. 4 - APRILE 2024 MANUTENZIONE & ASSET INTEGRITY TIMGlobal Media Srl Con Socio Unico POSTE ITALIANE SPA SPED. ABB. POSTALE 70% LO/MI ORGANO UFFICIALE DI: 14 ARTICOLO TECNICO Digital Twin negli impianti Industriali, integrazione vincente 24 ARTICOLO TECNICO Drone in a box, l’innovazione tecnologica vola alto ANNO XXXI N.4 APRILE 2024 11 Italian Maintenance Manager Award: Giuseppe Cavalleri 001_COVER battente MA_aprile_24_(207X285).indd 1 25/03/24 16:55 EDITORIALE 14. EUROMAINTENANCE 2024, un primo nuovo passo verso il futuro dell’Asset Integrity Marcello Pintus, Head of Reliability & Inspections, Sarlux - Consigliere, A.I.MAN.

APPROFONDIMENTI 49.

7

EUROMAINTENANCE 2024

Dal 16 al 18 Settembre 2024 A.I.MAN. organizzerà il Congresso Europeo

EuroMaintenance 2024; l’Evento si terrà presso il Palacongressi di Rimini. EuroMaintenance è il Congresso Europeo che viene organizzato ogni due anni da una delle Associazioni federate a EFNMS (European Federation of National Maintenance Societies) che ha sede in Belgio, a Bruxelles.

Si tratta dell’unico evento continentale di riferimento per la manutenzione con uno spazio espositivo e un’area congressuale. L’Evento avrà come temi portanti, per entrambe le aree, quelli rappresentati dalle Sezioni Tematiche A.I.MAN.

Aggiornamento area riservata ai Soci

L’area riservata del sito www.aiman.com è stata aggiornata con la pubblicazione delle relazioni presentate negli ultimi Eventi Regionali, per le quali abbiamo avuto la liberatoria dagli autori.

TEMATICHE A.I.MAN.

Digitalizzazione

Manutenzione OEM & Distribuzione

Manutenzione & Formazione

Manutenzione & Infrastrutture

Manutenzione & Service

Manutenzione & Sicurezza

Manutenzione & Sostenibilità

Manutenzione & Trasporti

Per essere aggiornato sull’Evento: www.euromaintenance24.com

Quote associative

L’Assemblea dei Soci 2023, tenuta il 28 giugno, ha deliberato le quote associative che sono rimaste pressoché invariate.

PARTNER SOSTENITORI:

A PARTIRE DA 1.500,00 EURO + IVA

• Possibilità per i Partner Sostenitori di avere il loro logo sul sito A.I.MAN., nella Rivista Manutenzione & AM, invio del logo personalizzato A.I.MAN.-Azienda Partner Sostenitore da utilizzare nelle comunicazioni e canali media preferiti, post linkedin e pagina intera adv su Rivista.

Sono previste altre eventuali opportunità di supporto associativo, da verificare con il Responsabile Marketing & Relazioni Esterne.

ECCO I BENEFIT RISERVATI QUEST’ANNO AI NS. SOCI:

• Abbonamento gratuito alla ns. rivista - mensile - (due copie per Soci Collettivi e Sostenitori)

• Accesso all’area riservata ai Soci sul sito www.aiman.com

• Invio al Comitato Tecnico Scientifico di articoli, per la pubblicazione sulla rivista stessa

• Partecipazione agli Eventi previsti nell’arco dell’anno

• Partecipazione gratuita alle varie manifestazioni culturali organizzate dalla Sede e dalle Sezioni Regionali

• Partecipazione a Convegni e seminari, patrocinati da A.I.MAN., con quote ridotte

• Possibilità di proporsi come Socio rappresentante di A.I.MAN. ad attività/eventi ed essere visibile all’interno dell’area Spazio Soci del sito ufficiale www.aiman.com

• Scambi culturali con altri Soci su problematiche manutentive

• Assistenza ai laureandi per tesi su argomenti manutentivi

• Acquisto delle seguenti pubblicazioni, edite dalla Franco Angeli, a prezzo scontato: “Approccio pratico alla individuazione dei pericoli per gli addetti alla produzione ed alla manutenzione”, “La Manutenzione nell’Industria, Infrastrutture e Trasporti”, “La Manutenzione Edile e degli Impianti Tecnologici.

• Opportunità di aderire congiuntamente ad A.I.MAN. e ad ANIPLA (Associazione Nazionale Italiana per l’Automazione) pagando una quota forfettaria scontata.

• Opportunità previste dalla Partnership A.I.MAN. -Hunters Group

• Opportunità previste da accordi di collaborazione, in sede di definizione, con Associazioni interessate alla Manutenzione ed alla Formazione.

Il pagamento della quota può essere effettuato tramite:

- Pagamento on line, direttamente dal sito A.I.MAN. con

- Banca Intesa Sanpaolo: IT74 I030 6909 6061 0000 0078931.

I versamenti vanno intestati ad A.I.MAN. – Associazione Italiana Manutenzione.

A.I.MAN. INFORMA A.I.MAN. Associazione Italiana Manutenzione @assoaiman @aimanassociazione @aimanassociazione

INDIVIDUALI Annuali (2024) 100,00 € Biennali (2024-2024) 180,00 € Triennali (2024-2025-2026) 250,00 € SOCI COLLETTIVI Annuali (2024) 400,00 € Biennali (2024-2025) 760,00 € Triennali (2024-2025-2026) 900,00 € STUDENTI E SOCI FINO A 30 ANNI DI ETÀ 30,00 €

SOCI

PARTNER SOSTENITORI A.I.MAN. 2024

Oltre alla possibilità di avere il loro logo sul sito A.I.MAN. e nella Rivista Manutenzione & Asset Management, i Partner Sostenitori potranno utilizzare il logo personalizzato A.I.MAN.-Azienda Partner Sostenitore nelle comunicazioni e canali media preferiti per tutto

ATM Engineering lameccanica.it/it

DarkWave Thermo www.darkwavethermo.com

Nico

https://www.nicospa.com/

il 2024 ed avranno un post istituzionale linkedin dedicato; nella quota è inoltre compresa una pagina di pubblicità sulla Rivista Manutenzione & Asset Management.

Per ulteriori informazioni aiman@aiman.com

Camozzi

it.camozzigroup.com

Ekso

https://www.ekso.it/

CICPND

https://www.cicpnd.it/

John Crane

https://www.johncrane.com/en

RINA

https://www.rina.org/it/

WIKA

https://www.wika.com

Aggiornato al 4 marzo 2024

A.I.MAN. Associazione Italiana Manutenzione @assoaiman @aimanassociazione @aimanassociazione

ORGANIGRAMMA A.I.MAN.

PRESIDENTE

Giorgio Beato

SKF INDUSTRIE

Head of Engineering South-Europe and Services Italy giorgio.beato@aiman.com

Giuseppe Adriani MECOIL

Fondatore giuseppe.adriani@aiman.com

Rinaldo Monforte Ferrario GRUPPO SAPIO

Direttore di Stabilimento Caponago (MB)

rinaldo.monforte_ferrario @aiman.com

Riccardo Baldelli RICAM GROUP CEO

VICE PRESIDENTE

Stefano Dolci

AUTOSTRADE PER L’ITALIA

Responsabile Ingegneria

degli Impianti stefano.dolci@aiman.com

CONSIGLIERI

riccardo.baldelli@aiman.com

Marcello Pintus SARLUX

Head of Asset Availability marcello.pintus@aiman.com

Lorenzo Ganzerla NOVARETI

Responsabile Presidio Specialistico Idrico lorenzo.ganzerla@aiman.com

Alessandro Sasso MAN.TRA

Presidente alessandro.sasso@aiman.com

LE SEZIONI REGIONALI

Calabria

Martino Vergata calabria@aiman.com

Campania-Basilicata

Daniele Fabbroni campania_basilicata @aiman.com

Emilia Romagna

Pietro Marchetti emiliaromagna@aiman.com

Liguria

Alessandro Sasso liguria@aiman.com

Marche-Abruzzo

Mauro Pinna marche_abruzzo@aiman.com

Piemonte

Fabio Fresi piemonte@aiman.com

Puglia

Antonio Lotito puglia@aiman.com

Sardegna Marzia Mastino sardegna@aiman.com

Sicilia

Gioacchino Mugnieco sicilia@aiman.com

SEGRETARIO GENERALE

Maurizio Ricci

RENRISK

CEO ad interim & Founder maurizio.ricci@aiman.com

Francesco Gittarelli FESTO CTE

Responsabile del Centro Esami di Certificazione Competenze di Manutenzione Festo-Cicpnd francesco.gittarelli @aiman.com

Bruno Sasso

Coordinatore Comitato Tecnico Scientifico Manutenzione&Asset Management bruno.sasso@aiman.com

Toscana

Giuseppe Adriani toscana@aiman.com

Triveneto

Fabio Calzavara triveneto@aiman.com

MARKETING & RELAZIONI ESTERNE COMUNICAZIONE & SOCI SEDE SEGRETERIA

Viale Fulvio Testi, 128 20092 Cinisello Balsamo (MI)

Tel. 02.76020445 aiman@aiman.com

Cristian Son cristian.son@aiman.com

Marco Marangoni marco.marangoni@aiman.com

APRILE 2024 - www.manutenzione-online.com

A.I.MAN. Associazione Italiana Manutenzione @assoaiman @aimanassociazione @aimanassociazione

Italian Maintenance Manager: parola AI VINCITORI

Giuseppe Cavalleri, ECM Manager presso Siemens Mobility, ha raccontato alla nostra redazione cosa significa aver vinto il titolo di Ingegnere di Manutenzione 2023

Complimenti per aver ottenuto questo riconoscimento. In che modo interpreta il significato di questo premio?

Avere vinto il titolo di Ingegnere di Manutenzione 2023 ha almeno un paio di significati, che emergono anche con il passare del tempo dal momento della nomina, mentre la mentalizzi. Il primo sentimento, quello che predomina a caldo, è un misto di felicità, di orgoglio, di soddisfazione per il riconoscimento del lavoro svolto negli anni. Dopo subentra la fase più riflessiva, quella della gratitudine, dove prevalgono il senso di amicizia, quella che proviene dalla partecipazione ad una importante comunità di esperti del settore come è A.I.MAN. Tornano vividi i ricordi dei momenti difficili del proprio lavoro, quelli in cui hai dovuto sostenere con la forza della competenza ed esperienza, e un poco di sana testardaggine, scelte che seguivano la via più in salita. Allora ricordi i consigli degli amici e compagni di ventura nel mondo della manutenzione, magari anche loro soci di A.I.MAN, ed il loro supporto, quell’aiuto che ti ha permesso di andare avanti e tenere duro, giungendo anche a questo riconoscimento.

Il riconoscimento arriva nell’anno di EuroMaintenance in Italia: come intende vivere quest’anno così particolare?

Supportando al meglio la promozione e l’organizzazione delle attività della Associazione. Del resto, questo dovrebbe essere il mantra di ogni associato. La preparazione di un evento così importante e articolato come EuroMaintenance è lunga e complessa, ma ognuno di noi può contribuire attivamente con la promozione dell’iniziativa, anche con il semplice passa parola. Io promuoverò l’iniziativa presentandola nel luogo di lavoro, in altre associazioni, così come attraverso i canali social nei quali sono attivo. Similmente cercherò al meglio di supportare il Consiglio ed i Coordinatori di Sezione dedicando loro il maggior tempo possibile. Lavorando in un contesto internazionale sono anche in contatto con altri esperti e colleghi del settore, che mi hanno già espresso il loro interesse a partecipare a questa edizione italiana. Non dimentichiamoci come la nostra Associazione sia presente in vari gruppi di lavoro non solo nazionali, ma anche internazionali, e come ad oggi sia un collega italiano il Chairman del comitato tecnico CEN TC 319 Maintenance. Infine, farò una cosa magari scontata, a volte

difficile da conciliare con gli impegni lavorativi, ma che è fondamentale per chiunque: studierò, farò ricerca e condividerò quanto già so e quanto di nuovo imparerò con tutti, ma in primis con gli studenti che incontro nei miei seminari, nei quali promuoverò questo evento.

Perché una persona di manutenzione dovrebbe candidarsi agli Award proposti da A.I.MAN.?

Per condividere la propria esperienza, per confrontarsi, per provare a premiarsi, perché oltre al dovere c’è anche il piacere. Quando si scrivono articoli, si tengono convegni, alla base di ciò vi deve essere un sano spirito di divulgazione e condivisione, ma vi è anche una piccola quota parte del nostro “io”, la nostra autostima, che ha bisogno di alimentarsi e di essere sostenuta. Quindi invito tutti i colleghi a valutarsi, a trovare stimolo al loro personale miglioramento anche per mezzo della Associazione e di questo premio e a partecipare per provare a trovare anche un bel momento di soddisfacimento professionale e di orgoglio, ma sempre con misura. Auguri sinceri ai prossimi candidati. □

www.manutenzione-online.com - APRILE 2024A.I.MAN. Associazione Italiana Manutenzione @assoaiman @aimanassociazione @aimanassociazione A.I.MAN. - Italian Maintenance Manager

EDITORIALE

EUROMAINTENANCE 2024, un primo nuovo passo verso il futuro dell’Asset Integrity

Marcello Pintus, Head of Reliability & Inpections SarluxConsigliere, A.I.MAN.

Quest’anno scrivo il mio editoriale subito dopo aver partecipato alla conferenza stampa per il lancio ufficiale di Euromaintenance 2024 e lo faccio respirando un’aria diversa, in un’atmosfera vibrante di febbrile attesa

EuroMaintenance 2024 (EM24), che si terrà nel prestigioso PalaCongressi di Rimini il 16-18 Settembre, si profila all’orizzonte come un evento imperdibile, un’opportunità unica per condividere conoscenze, esperienze e best practice nel campo della manutenzione e dell’asset management, ma soprattutto per affrontare le sfide legate all’integrità degli asset. Quali sono le mie aspettative?

In una recente intervista ho parlato non a caso di transizione perché è un termine che si presta a diverse chiavi di lettura.

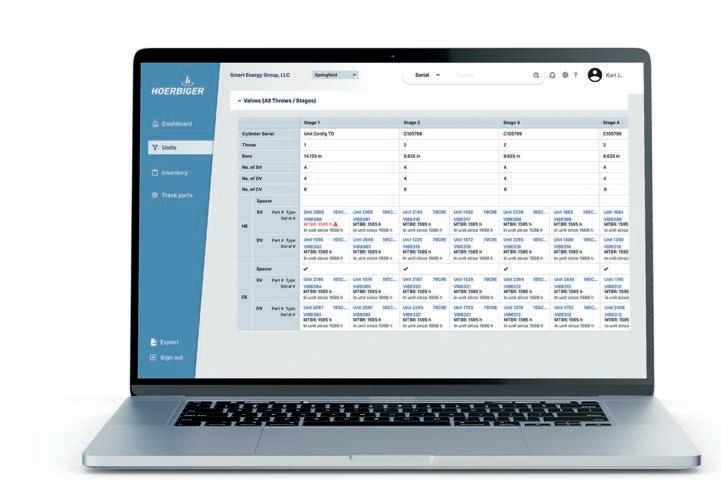

Possiamo citare la transizione digitale, che ci sta portando rapidamente dall’industria 4.0 all’impiego dell’Intelligenza Artificiale (AI). In raffineria utilizziamo ormai da anni diverse tecnologie 4.0: abbiamo i modelli 3D degli impianti, utilizziamo algoritmi di machine learning per una predittiva avanzata nel nostro Digital Predictive Maintenance Center, pianifichiamo ispezioni degli asset attraverso missioni gestite con droni in automatico. Anche in questo numero, dedicato all’asset integrity, parliamo molto di tecnologie 4.0. L’articolo di Laura Delogu (Sarlux), “Drone in a box …” descrive la pianificazione e gestione delle missioni ispettive mediante drone automatico. Altri esempi di tecnologie abilitanti li troviamo nel campo della gestione dei ricambi e delle scorte, sia nell’articolo di Alessandro Ligas (Italteleco), in cui si parla di integrazione fra Digital Twin e magazzino, sia nell’articolo di Magnus Terner e Ricardo

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com

12

Comenge (Hoerbiger) dove i due autori mettono in evidenza come l’integrazione del Internet of Things (IoT) e la gestione dati tramite cloud possa portare enormi vantaggi in termini di tempi di intervento e ottimizzazione scorte per la manutenzione dei compressori alternativi.

Di Intelligenza Artificiale invece si sente parlare tanto ma nel campo manutentivo non è ancora utilizzata in tutte le sue potenzialità. Pertanto, cosa mi aspetto da EM24? Che sia un vero, concreto punto di partenza per le applicazioni dell’intelligenza artificiale nell’asset integrity, perché in questo momento, l’AI nel nostro campo è ancora solo futuro. Sarà anche interessante analizzare come l’AI e la digitalizzazione in generale possano comportare rischi di una potenziale involuzione dei professionisti della manutenzione, riflessione portata in questo numero nell’articolo di Stefano Sanna (Sarlux).

Parlare di manutenzione del futuro ad EM24 significa anche parlare di nuove tipologie di impianti. In particolare, la parola transizione può essere accostata al termine energetica. Se prima gli impianti per produzione di energia da fonti rinnovabili erano poco diffusi, oggi assistiamo a un’espansione più rapida che in qualsiasi momento degli ultimi tre decenni, tanto che solo lo scorso anno il mondo ha aggiunto il 50% in più di capacità rinnovabile rispetto al 2022. Oltre alla diffusione a macchia d’olio di eolico e fotovoltaico, sentiamo sempre più parlare di idrogeno, storage, impianti di carbon capture. Nuovi impianti, nuove tecnologie e quindi nuove esigenze manutentive che richiedono un’ulteriore evoluzione delle nostre professioni. Infine, cosa mi aspetto da EM24? Mi aspetto un confronto fra tutti gli attori della catena del valore, un grande momento in cui fare sinergia e gettare le basi per la manutenzione di questi impianti del futuro.

EM24 si prepara a essere il punto focale di queste transizioni.

Sia che siate professionisti esperti, manager o innovatori emergenti, questo evento promette di offrire un’esperienza ricca di conoscenze, insight e opportunità di networking. Vi invito ad unirvi a noi a Rimini. Se siete alla ricerca di ispirazione, conoscenza o opportunità di networking, questo evento è progettato per soddisfare le vostre esigenze. Insieme, possiamo plasmare il futuro della manutenzione e dell’asset integrity, guidando il settore verso nuove vette di eccellenza e innovazione. Vi aspettiamo a settembre per un’esperienza sinergica che promette di essere indimenticabile.

E nel frattempo, buone letture.

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 EDITORIALE

13

Academy

La piattaforma di formazione di HYDAC

• Tecnologie e componenti

• Tendenze, applicazioni e normative

• Knowledge base, tutorial e pillole tecniche

https://academy.hydac.it

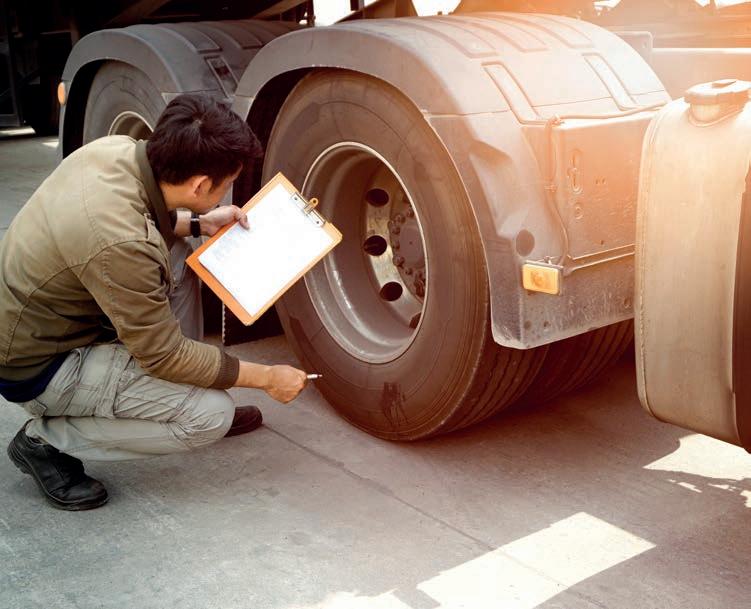

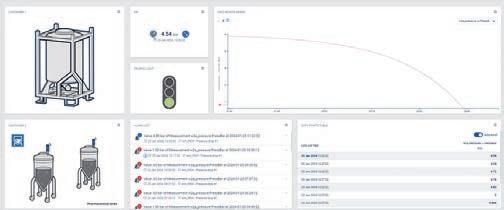

Migliorare l’AFFIDABILITÀ dei compressori alternativi attraverso la gestione dei dati di manutenzione e l’Internet of Things

Come la gestione dei dati di manutenzione dei componenti dei compressori alternativi può essere la chiave di volta nel miglioramento della gestione degli stessi: tramite un approccio puntuale i dipartimenti di affidabilità e manutenzione potranno efficacemente gestire manutenzioni, stoccaggio di parti riducendo i tempi morti nelle riparazioni e nella sostituzione dei componenti di consumo

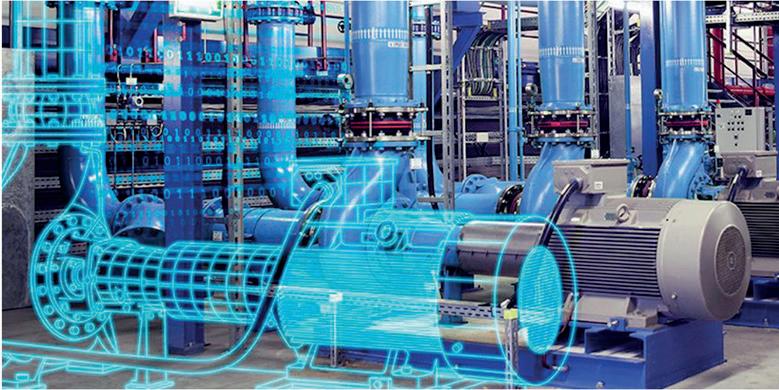

In molti ambiti industriali, l’affidabilità delle macchine rotanti è fondamentale per mantenere l’efficienza operativa e la sicurezza del personale. Nel corso degli ultimi anni i progressi nella gestione dei dati e nell’integrazione dell’Internet of Things (IoT) per le principali tipologie di macchine rotanti hanno rivoluzionato le pratiche di manutenzione, portando a significativi miglioramenti dei risultati aziendali.

Affidabilità e manutenzione basate sui dati

I dipartimenti di affidabilità e manutenzione svolgono un ruolo fondamentale nel garantire il buon funzionamento, la sicurezza e l’economicità delle macchine rotanti in ambienti industriali. Sfruttando i dati in tempo reale e l’analisi predittiva, operatori e ingegneria possono affrontare in modo proattivo le esigenze di manutenzione, ridurre al minimo i tempi di inattività e ottimizzare le prestazioni degli asset, guidando, in ultima analisi il successo aziendale.

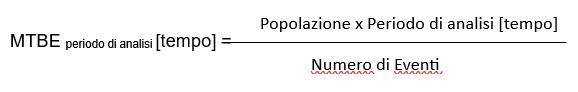

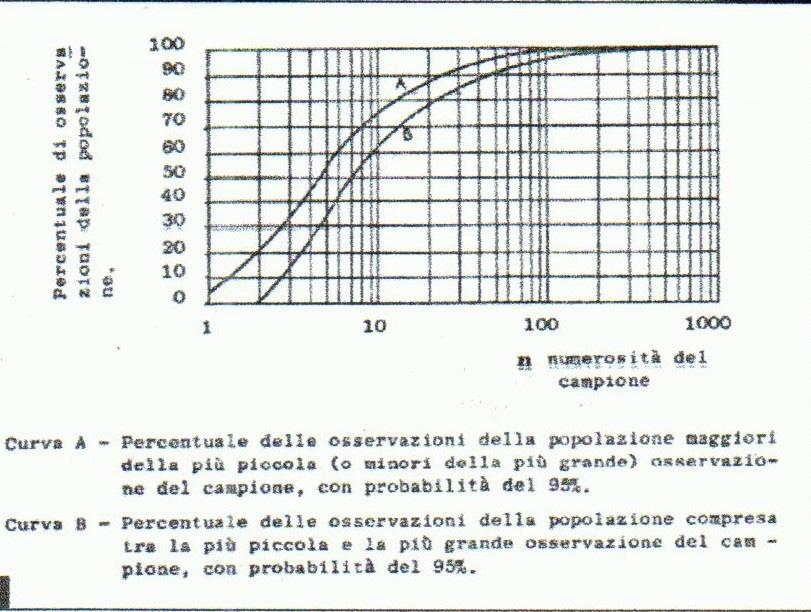

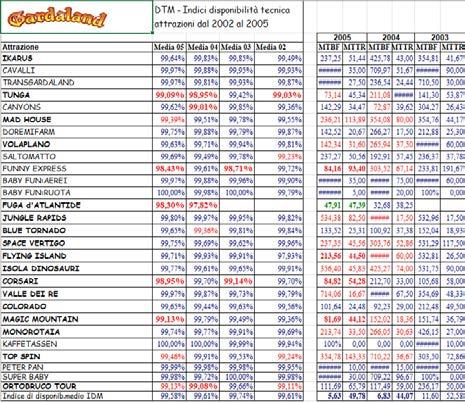

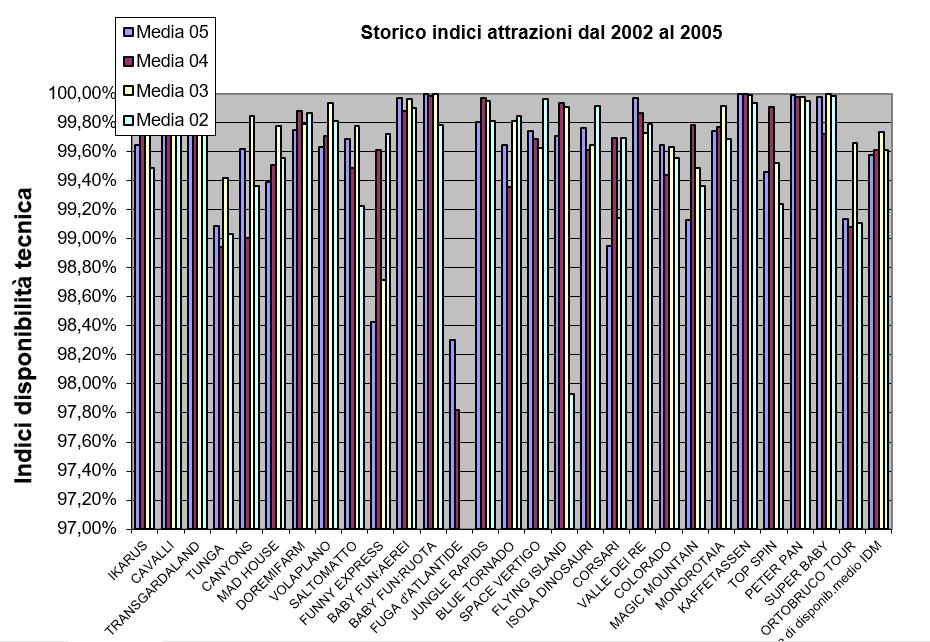

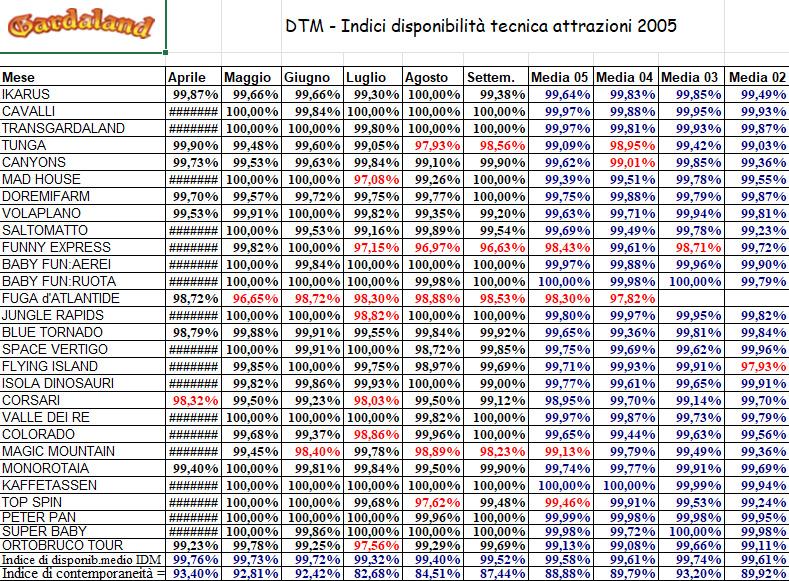

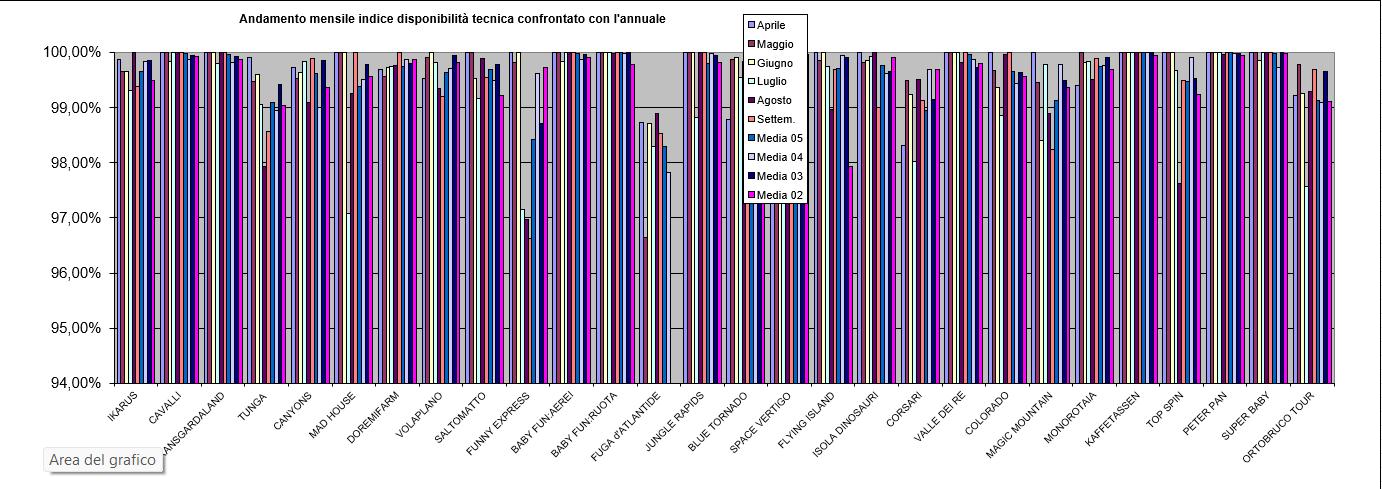

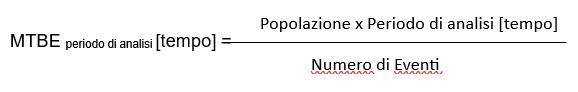

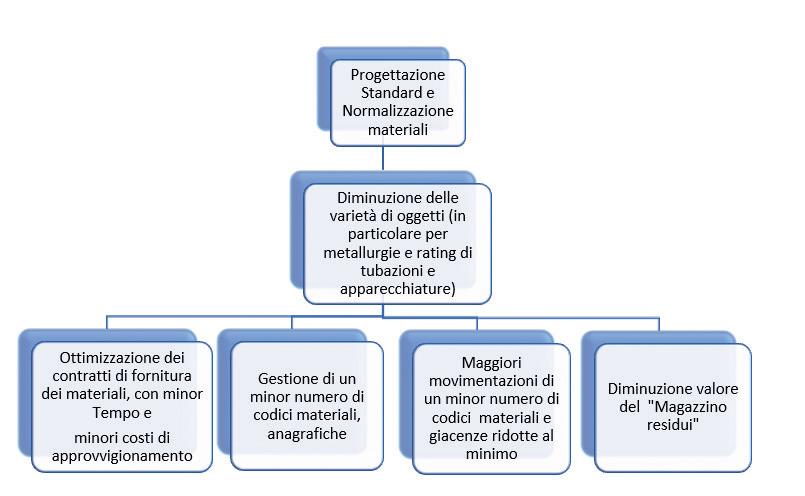

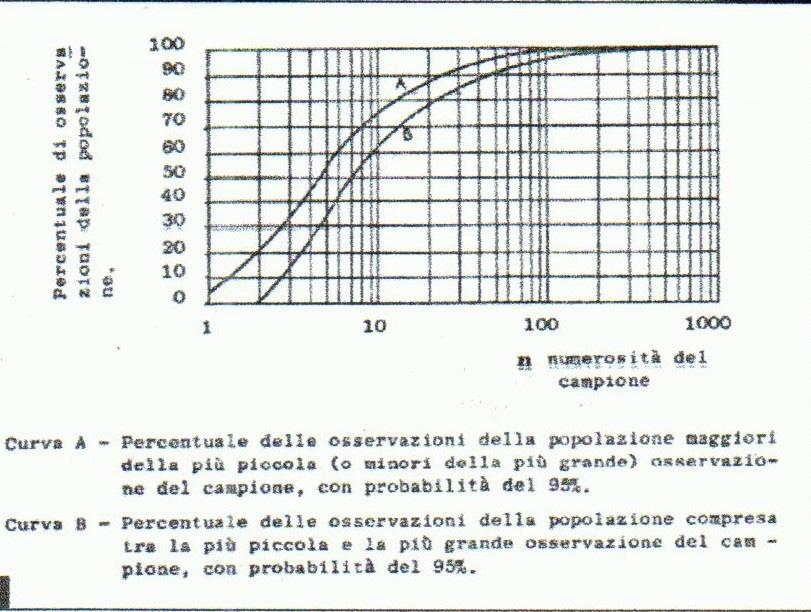

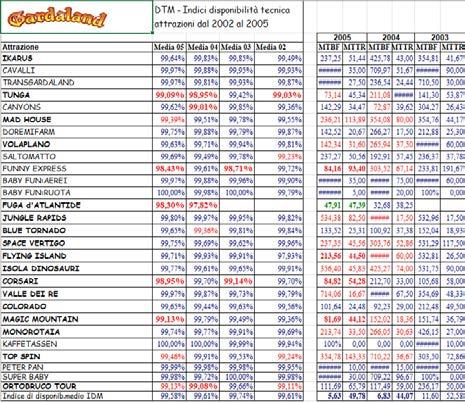

I dati forniscono la base per processi decisionali basati su indicatori chiave di prestazione

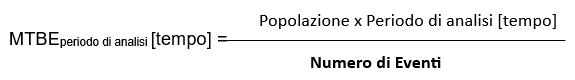

(KPI, Key Performance Indicators). Nel campo delle macchine rotanti uno dei KPI più utilizzati è l’affidabilità. L’affidabilità di un componente è solitamente espressa come “tempo medio tra gli eventi” (MTBE, Mean Time Between Events). Questo indicatore rappresenta l’intervallo di tempo medio tra eventi definiti in un determinato periodo di analisi, pertanto è un valore misurato in ore, giorni, mesi o anni.

Dove:

■ MTBE è il tempo medio tra gli eventi. Gli eventi sono fatti quantificabili, come per esempio: guasti, riparazioni, interventi di manutenzione, ecc. a seconda del tipo di evento è quindi possibile definire un MTBF (failure i.e. guasto), MTBR (repair i.e. riparazione), MTBM (maintenance i.e. manutenzione), ecc.

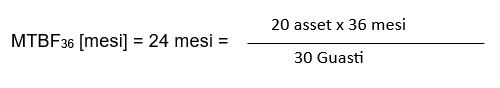

■ Il periodo di analisi è l’intervallo di tempo considerato per contare gli eventi. È consuetudine considerare periodi di un anno

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 MANUTENZIONE & ASSET INTEGRITY

15

espressi in mesi. Pertanto, la selezione di periodi di analisi di 12, 24, 36, 48 o 60 mesi implica che vengano rispettivamente contati gli eventi negli ultimi 1,2,3,4 o 5 anni.

■ La popolazione indica il numero di componenti oggetto dell’analisi. L’MTBE può quindi essere calcolato per gruppi di asset o singoli asset.

■ Il numero di eventi rappresenta la somma dei fatti quantificabili nel periodo di analisi.

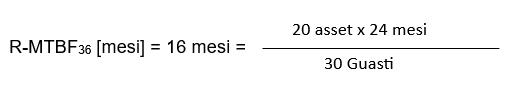

Per esempio, con la formula precedente, è possibile determinare che l’MTBF medio per una popolazione di 20 asset è di 24 mesi se sono stati contati 30 guasti negli ultimi 36 mesi per il gruppo di asset selezionato.

Un approccio diverso alla formula sopra menzionata e altrettanto diffuso nell’industria per misurare l’affidabilità è quello di considerare il tempo di utilizzo effettivo della popolazione equivalente nel periodo di analisi. Anche in questo caso, l’affidabilità viene misurata come tempo medio tra gli eventi. Questo valore rappresenta quindi, l’intervallo di tempo medio tra gli eventi definiti rispetto al tempo di funzionamento effettivo del componente in un determinato periodo di analisi, si esprime in ore, giorni, mesi o anni e la formula viene successivamente adattata come segue:

Dove:

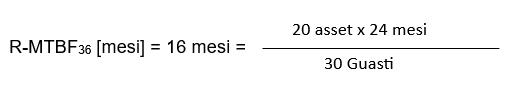

■ R-MTBE il tempo medio tra gli eventi. Gli eventi sono in genere fatti numerabili, come per esempio: guasti, riparazioni, lavori di manutenzione, ecc. rendendo quindi il termine ancora più significativo; R-MTBF (failure i.e. guasto), R-MTBR (repair i.e. riparazione), R-MTBM (maintenance i.e. manutenzione), ecc. Il periodo di analisi è l’intervallo di tempo considerato per contare gli eventi. E’ consuetudine considerare periodi di un anno espressi in mesi. Pertanto, la selezione di periodi di analisi di 12, 24, 36, 48 o 60 mesi implica che si stanno contando gli eventi negli ultimi 1, 2, 3, 4 o 5 anni rispettivamente.

■ La popolazione indica il numero di componenti oggetto dell’analisi. L’R-MTBE può quindi essere calcolato per gruppi di asset o singoli asset.

■ Il Tempo Equivalente di Esecuzione Operativa nel Periodo di Analisi Il tempo di funzionamento effettivo della popolazione equivalente nel periodo di analisi è il tempo medio in cui la popolazione è stata effettivamente in esercizio durante il periodo di analisi

■ Il numero di eventi rappresenta la somma dei fatti quantificabili nel periodo di analisi.

Seguendo lo stesso esempio di prima, con la formula precedente, è possibile determinare che l’R-MTBF medio per una popolazione di 20 asset è di 16 mesi se si sono contati 30 guasti negli ultimi 36 mesi (3 anni) per il gruppo di asset selezionato e si sa che gli asset hanno operato per una media di 8 mesi/ anno negli ultimi 36 mesi (3 anni). Vale a dire, che gli asset hanno funzionato per l’equivalente totale di 24 mesi nel periodo di analisi considerato.

Dal punto di vista della gestione dei dati, i due approcci presentano le stesse sfide quando vengono implementati dai dipartimenti di affidabilità. Una raccolta accurata dei dati è indispensabile per consentire una manutenzione predittiva efficace, un’analisi affidabile dei guasti, una pianificazione ottimizzata della manutenzione, il monitoraggio delle prestazioni in tempo reale e il processo decisionale basato sui dati e la conformità normativa.

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com

MANUTENZIONE & ASSET INTEGRITY 16

Se si considera, per esempio, la riparazione di una valvola di un compressore alternativo, esistono 2 fonti critiche di informazioni sui dati:

■ Precisione della posizione (si potrebbe anche dire allocazione) del componente riparato nel compressore - In che modo è possibile assegnare la riparazione a una determinata posizione in un particolare stadio e/o cilindro del compressore?

Diversi tipi di macchine rotanti (pompe, turbine, compressori, motori, ecc.) contribuiscono in modo diverso all’aumento della complessità dell’architettura dei dati degli asset.

■ Accuratezza della registrazione del tempo quando il componente viene disinstallato per la riparazione - quando ha inizio il conteggio della durata della riparazione?

Diversi tipi di processi di raccolta dei dati di manutenzione (momento dell’installazione dei componenti, smontaggio del componente, riparazione, ripristino a magazzino, ecc.) contribuiscono in modo diverso alle prestazioni calcolate del ciclo di vita dei componenti.

Comprendere la complessità dei compressori alternativi

I compressori alternativi sono asset complessi da gestire dal punto di vista dell’affidabilità tradizionale. Rispetto alle pompe centrifughe,

che sono ampiamente utilizzate nell’industria, un compressore alternativo monostadio bicilindrico in media può avere potenzialmente fino a 5 tipi di componenti in più rispetto a una pompa centrifuga a sbalzo standard, che ne possono influenzare l’affidabilità. Si devono considerare in questa analisi i set di attuatori, valvole prementi, valvole aspiranti, tenute principali, tenute intermedie, pacchi raschiaolio, fasce e pattini del pistone. Se si considerano poi altri componenti soggetti a usura come aste, camicie o cuscinetti, la differenza di complessità tra una pompa e un compressore è evidente.

Il numero elevato di tipi di componenti in grado di influenzare l’affidabilità dell’asset e le loro potenziali interazioni suggeriscono che i compressori alternativi richiedono un differente approccio, quindi una gestione specifica dei dati. Ciò è ben spiegato dal concetto di “ratio di collo di bottiglia dell’Affidabilità dei componenti”, che è il numero di tipi di componenti che possono influire sulle prestazioni a seconda del tipo di macchina rotante.

Importanza della accuratezza (granularità) dei dati durante la registrazione di eventi a diversi livelli di posizione dei componenti nel compressore Idealmente, gli eventi dovrebbero essere monitorati a diversi livelli del parco asset: intera flotta, gruppo selezionato di asset, singo-

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

MANUTENZIONE & ASSET INTEGRITY 17

li asset e posizioni dei componenti nell’asset. Gli eventi, guasti o riparazioni, dovrebbero idealmente essere registrati in tempo reale e correlati a una posizione specifica nell’asset. L’associazione di un evento a una posizione è fondamentale, soprattutto quando l’intercambiabilità dei componenti è elevata e ciascun componente può essere installato in più posizioni nello stesso asset (es. valvole / attuatori).

Seguendo l’esempio precedente, nelle pompe a sbalzo l’unico collo di bottiglia in termini di affidabilità è la tenuta meccanica che può essere installata solo in una posizione. In un compressore bicilindrico monostadio, considerando come esempio il componente valvola di aspirazione, questa può essere collocata in 4 diverse posizioni (rispettivamente sul cilindro 1 o 2, lato manovellismo o testata del cilindro).

All’aumentare del numero di cilindri e stadi, aumenta la complessità dei componenti: attuatori, valvole, tenute, fasce e pattini, aste, camicie, cuscinetti, ecc.

Registrazione del numero di eventi per MTBE a R-MTBE

La raccolta e corretta gestione dei dati di manutenzione per ogni posizione dei componenti del compressore, in combinazione con l’identificazione dei componenti, consente

di generare una mappa dell’affidabilità del compressore e di visualizzare le prestazioni dei diversi componenti a tutti i livelli, posizione nel cilindro, cilindro, stadio, asset, TAG, impianto, flotta. La serializzazione dei componenti (assegnazione di un numero seriale a ciascun componente) consente di effettuare un’analisi e determinare se un elemento specifico non funziona indipendentemente dalla sua posizione. Per un corretto approccio alla “Root Cause Analysis” e alla individuazione dei “Bad Actors” determinare la provenienza di un componente non performante è fondamentale per comprendere le modalità di guasto del compressore.

Inoltre, se informatizzato, questo approccio può svolgere un ruolo significativo nella gestione del cambiamento all’interno di un’organizzazione, in particolare quando si tratta di modifiche alla cronologia dei dati di manutenzione degli asset, in quanto fornisce una piattaforma centralizzata per documentare le modifiche e comunicare le informazioni rilevanti alle parti interessate.

In conclusione, raggiungere l’eccellenza nella misurazione dell’Affidabilità di un compressore alternativo a livello di flotta – tag – unità – stadio – cilindro – lato cilindro – componente non è banale e non deve essere affrontato in modo tradizionale, perché i processi e i sistemi dovrebbero consentire di raccogliere e gestire i dati allo stesso livello. In altre parole, è il “Numero di Eventi” nelle formule seguenti che devono essere acquisiti per ogni posizione del componente nel compressore. Questi devono essere collegati a un punto nella sequenza temporale con precisione per ogni componente.

Caso studio, raccolta e gestione dei dati di successo per le flotte di compressori alternativi

Per i reparti di manutenzione, la sostituzione e la riparazione di componenti dei compressori, come valvole, tenute gas, fasce e pattini dei cilindri, è un dato di fatto. Nessuna azienda vuole approvvigionare e tenere a scorta questi articoli senza cognizione di causa. Rappresentano un costo importante in fase di acquisto e conseguentemente an-

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com 18

MANUTENZIONE & ASSET INTEGRITY

che per lo stoccaggio. In molti casi possono essere difficili da tenere sotto controllo con precisione in termini di quantità / quantità e obsolescenza. Nella migliore delle ipotesi, devono essere sostituiti a intervalli di manutenzione programmati. Nel peggiore dei casi, si guastano inaspettatamente e causano tempi di inattività.

È quindi opportuno gestire i componenti in modo intelligente e imparare il più possibile dalla loro storia operativa. Nel mondo di oggi, ciò significa un approccio completamente digitale per tracciare i componenti in servizio, registrare i dettagli delle loro prestazioni, eseguire la manutenzione, riparare e rimettere a nuovo i componenti, gestire le scorte dei ricambi, la storia di unità e componenti.

In tutto il settore è diffusa la consapevolezza che la digitalizzazione delle attività di manutenzione non è solo importante, ma anche fattibile per il successo delle operazioni aziendali nel lungo periodo. Nella maggior parte dei casi, la ricettività dipende molto dalla cultura aziendale e dalla maturità digitale di un’organizzazione. In fin dei conti è molto semplice: per ottenere guadagni di valore nell’ottimizzazione della produzione e lungo la catena del valore, è necessario raccogliere e registrare i dati, in particolare le transazioni e gli eventi di manutenzione. L’obiettivo è individuare tendenze e anomalie per supportare il processo decisionale basato sulle informazioni.

Recentemente, le applicazioni con supporto digitale per la raccolta dei dati e i sistemi basati su cloud per la gestione dei dati si sono dimostrati soluzioni ottimali per la gestione delle apparecchiature rotanti. Pertanto, l’utilizzo di strumenti personalizzati specifici per i compressori alternativi sembra essere l’approccio giusto per gestire grandi flotte di questo particolare tipo di macchine che i compressori alternativi rappresentano.

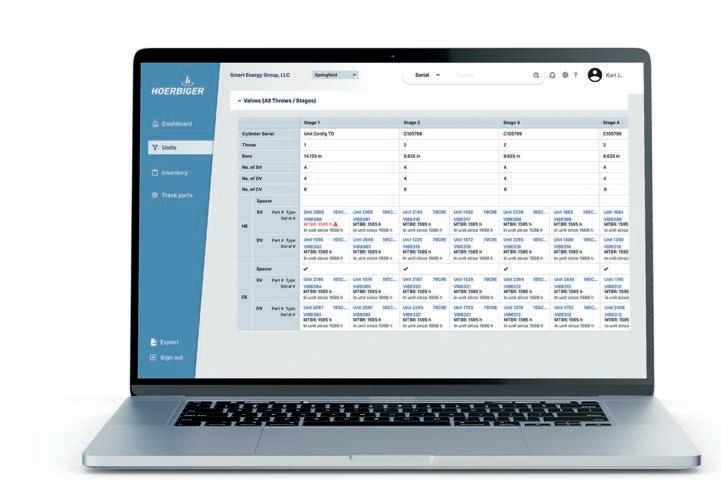

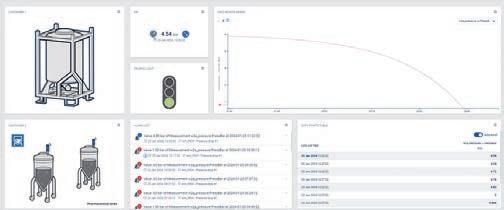

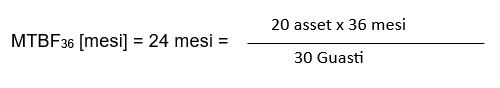

VISTRA® è un sistema basato su cloud che aiuta a gestire in modo proattivo l’inventario dei ricambi dei compressori alternativi e i processi di manutenzione. Il sistema fornisce inoltre importanti informazioni che aiutano a identificare più rapidamente i problemi o i componenti difettosi per ridurre i tempi di fermo del compressore.

HOERBIGER ha utilizzato VISTRA® nei mercati del gas naturale e di processo del Nord America per grandi flotte di compressori alternativi. I clienti riferiscono effetti positivi

sulla gestione delle scorte: è più facile trovare i componenti corretti, ma anche su questioni come l’obsolescenza e l’installazione delle parti che vengono correttamente allocate su una particolare unità. Inoltre, il monitoraggio e la raccolta dei dati relativi alla manutenzione delle parti aiutano a identificare i problemi e ad agire rapidamente. Analizzando i dati ed esaminando il tempo di attesa tra le riparazioni in diversi periodi di tempo, il sistema aiuta ad agire prendendo decisioni congruenti.

Dall’inserimento nel mercato avvenuto nel 2020, ad oggi sono quasi 1.000 i compressori alternativi gestiti dal sistema, con oltre 32.000 componenti serializzati e tracciati. VISTRA® offre molteplici vantaggi agli utenti finali. Può eliminare gli errori di manutenzione, fornire piena trasparenza sullo stato delle scorte e del parco macchine, facilitare l’ordine dei ricambi ed eliminare i ritardi nella manutenzione.

Il sistema aiuta gli utenti finali a ridurre i tempi di riparazione, a massimizzare l’operatività, ad aiutare i clienti a risparmiare denaro rintracciando le parti esatte quando necessarie. Inoltre, gestisce alcuni importanti KPI come, per esempio, l’MTBR anche a livello di componente. I vantaggi per l’utente finale consistono nell’avere un tempo di funzionamento ottimale del compressore, nell’evitare tempi di inattività non pianificati, nel pianificare la manutenzione e di conseguenza ridurre i costi di esercizio. Un altro vantaggio è la centralizzazione dei registri delle riparazioni e dei componenti. Una volta installato, il sistema sostituisce spesso una serie sparsa di registri di manutenzione, riparazione e inventario che alcuni operatori mantengono. In breve, gli operatori di compressori alternativi possono gestire in modo proattivo i potenziali componenti difettosi e aumentare l’affidabilità dell’unità, riducendo così i tempi di fermo del compressore grazie all’utilizzo di VISTRA®.

Questi effetti positivi condivisi con i clienti del Nord America hanno portato HOERBIGER a estendere l’implementazione del sistema ai clienti di tutta Europa e del mondo. I primi compressori alternativi in Europa sono stati incorporati già lo scorso anno. L’implementazione dei dati di altri compressori è attualmente in fase di sviluppo per la raffineria SARLUX in Sardegna (Italia). □

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 19

Ricardo Comenge, Business Development Manager of Maintenance and Reliability Programs in HOERBIGER Europe

Magnus Terner, Product Manager Digital Offerings and VISTRA® team leader in HOERBIGER worldwide

MANUTENZIONE & ASSET INTEGRITY

SIAMO QUI PER AIUTARVI

Parker dispone di una rete di distribuzione senza paragoni, che garantisce la disponibilità di prodotti e servizi quando e dove ne avete bisogno. Questa rete permette un accesso locale immediato ai ricambi, alla manutenzione, alle riparazioni e alle revisioni per le tecnologie elettromeccaniche, idrauliche, di controllo dei processi, di filtrazione e pneumatiche.

parker.com/it

DIGITAL TWIN negli impianti

Industriali, Standardizzazione Materiali e ottimizzazione Magazzino. Integrazione vincente.

Le grandi innovazioni avvengono nel momento in cui non si ha paura di fare qualcosa di diverso dal solito

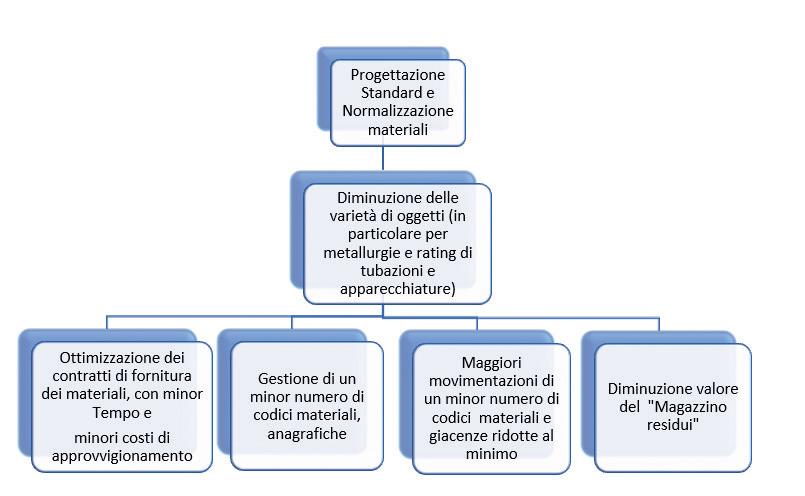

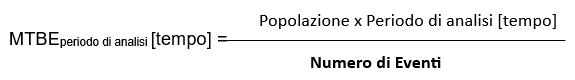

La progettazione di un impianto tiene conto delle esigenze della funzione tecnica e di processo del sistema progettato, indipendentemente dal suo grado di complessità. La stessa progettazione inoltre richiede, nella sua fase ideativa, una particolare attenzione riguardo l’affidabilità delle apparecchiature e l’attività manutentiva a cui verrà sottoposto l’impianto nella sua fase di esercizio. La selezione, da parte del progettista, dei materiali strutturali e dei materiali di ricambio e di consumo (per es. guarnizioni, tiranti, tenute, ecc.) avviene nel pieno rispetto della funzione tecnica e di durata della vita operativa e, dove possibile, nel tentativo di rendere sicura, veloce ed economica l’attività manutentiva.

La filosofia di progettazione standard è uno schema seguito dalle grosse realtà industriali al fine di semplificare la gestione

dell’esercizio degli impianti, il magazzino, la manutenzione e conseguentemente la loro affidabilità.

L’affidabilità (reliability) di un sistema, un’apparecchiatura, un circuito, misura la sua probabilità di funzionare correttamente per un tempo predeterminato (tempo di missione) e sotto determinate condizioni.

La definizione di affidabilità è molto sensibile a ciò che viene definito sistema. Per sistema si intende un insieme di elementi materiali e/o non materiali che si comportano come un’unità: il suo fine ultimo è la realizzazione di beni, prodotti o servizi. Normalmente, il sistema è formato da componenti assemblate tra loro e costituisce la parte funzionale di un’apparecchiatura o di un processo, che attraverso una sequenza determinata di operazioni (procedurate) producono un prodotto o un servizio. Il Magazzino materiali, se inserito in un contesto di progettazione standard del sistema industriale, è sicuramente un magazzino efficiente (funzionale e snello). Le giacenze e le movimentazioni possono essere gestite correttamente e la variabilità tra le diverse tipologie di materiale può essere contenuta: si garantisce in questo modo un sicuro risparmio economico, dettato dalla migliore capacità contrattuale e da convenzioni più vantaggiose.

La principale modalità di efficientamento del Magazzino è la standardizzazione massiva

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 21 MANUTENZIONE & ASSET INTEGRITY

Alessandro

Ligas, Direzione Commerciale Italteleco srl

delle specifiche tecniche degli impianti, che porta ad una netta riduzione delle tipologie di materiali, in particolare quelli di consumo.

Lo schema logico è il seguente:

Quindi, l’azione preventiva in fase di progettazione determina:

■ l’ottimizzazione del magazzino (gestione scorte);

■ un conseguente impatto positivo sull’attività manutentiva;

■ il miglioramento della disponibilità operativa dell’impianto, attraverso una migliore affidabilità e minori tempi di manutenzione.

Le azioni che si possono intraprendere, spesso a posteriori, su realtà già in produzione, consistono nella verifica della reale situazione di movimentazione e giacenze degli oggetti a magazzino (materiali bulk, piping e valvole, materiale elettrico dei cavi, valvole strumentali di regolazione e attuatori) e nell’analisi in retroazione su specifiche e standard applicabili. Tali azioni possono essere estese anche alle macchine (principalmente pompe e ventilatori) e sono strettamente interconnesse con le analisi RCM/RBI nell’ambito delle scorte e delle criticità.

Un Impianto complesso, tipico in campo petrolchimico e metallurgico, viene costruito nei decenni in diverse fasi e con continui ammodernamenti tecnologici.

Questo processo graduale implica l’inserimento e la modifica di diverse tipologie di materiali, che si sommano ai materiali originari ancora operativi in diverse porzioni dell’impianto.

Analisi periodiche massive eseguite sulle specifiche delle apparecchiature dell’impianto e sui materiali codificati a magazzino, oggetto di convenzioni e dotati di movimentazione, scorte e giacenze, hanno evidenziato risultati spesso inaspettati.

Nella fase di progettazione e costruzione di un nuovo impianto questi principi potrebbero facilmente essere applicati, in quanto una visione globale dell’opera permette ai progettisti di stimare, prevedere ed ottimizzare la selezione di tutti i componenti del sistema e dei relativi ricambi.

Particolare attenzione deve essere prestata agli Impianti adeguati nel corso del tempo, che presentano tecnologia mista (moderna e originaria), e rappresentano la maggioranza di tutti gli Impianti.

In presenza di una modifica di un impianto esistente potrebbero rendersi necessari l’inserimento di nuovi materiali e la loro convivenza con i materiali esistenti. Questi ultimi sono adibiti alla stessa funzione, presentano un design datato, ma non sono obsoleti dal punto di vista della funzionalità tecnica.

Per il progettista in questo caso si delinea la necessità di svolgere un processo di standardizzazione e normalizzazione dei materiali di una determinata classe.

In questo contesto si inserisce Il Gemello Digitale (Digital Twin), strumento altamente innovativo, che rappresenta un contributo al processo di ottimizzazione dei materiali dell’Impianto o di una porzione di esso.

Il Gemello Digitale rappresenta l’impianto riprodotto digitalmente con l’ausilio dei migliori programmi disponibili.

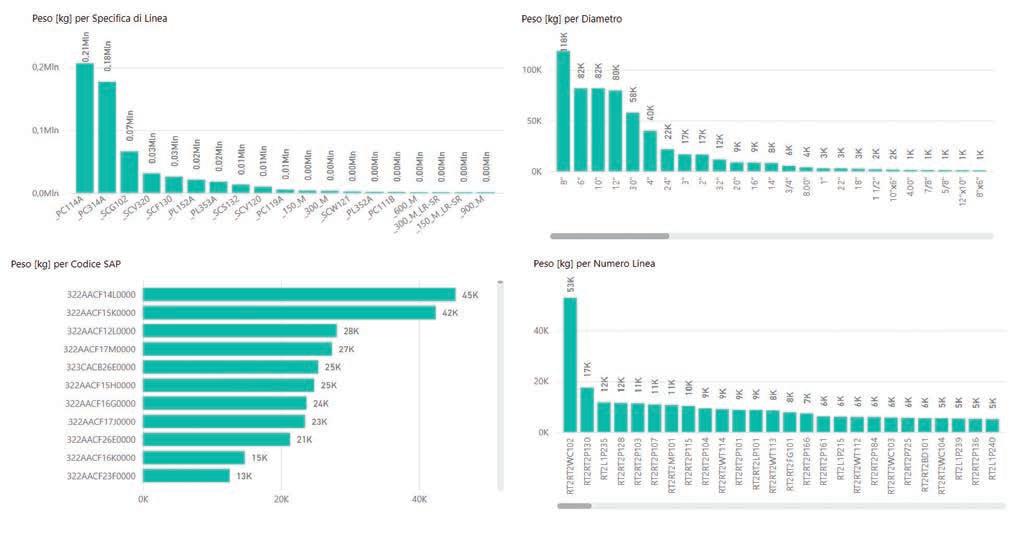

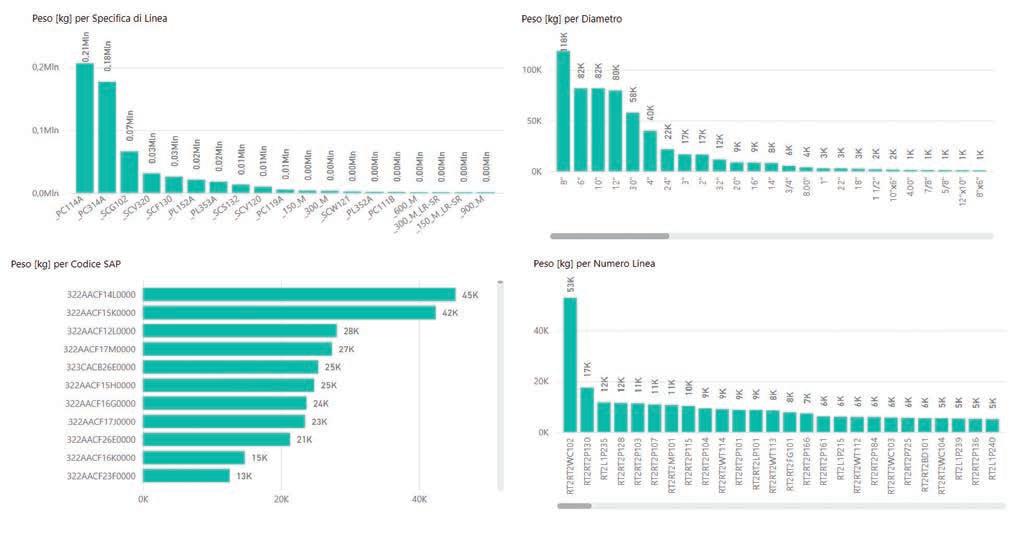

Lo strumento valuta in maniera efficace la disponibilità e il valore economico di tutti i tipi di materiali, attingendo direttamente dal database disponibile (per es. SAP). Una volta acquisiti i dati disponibili su tutte le tipologie di materiali costituenti l’impianto, sarà possibile selezionare ed individuare graficamente le famiglie di valori e quantità da analizzare e confrontare tra loro.

Nel caso specifico dell’analisi delle tubazioni, si

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com

22 MANUTENZIONE & ASSET INTEGRITY

potranno identificare ed aggregare gli oggetti in funzione della classe di tubazione e della linea di appartenenza: si produrrà quindi, attraverso un’approfondita analisi tecnico-economica, un risultato rappresentabile graficamente in maniera compatta ed efficace.

La disponibilità del dato aggregato costituisce un valido contributo alla gestione strategica dei materiali e delle attività manutentive.

Tali aspetti metodologici, applicabili nell’analisi e nella gestione delle informazioni, si inseriscono attivamente nel processo di sviluppo della cosiddetta Industria 4.0.

La scienza dei dati, posta alla base del nostro progetto, si avvale di algoritmi matematici che governano strumenti tecnologici, tra i quali il Gemello Digitale mostra una notevole affidabilità nella sicurezza del dato, nella sua ripetibilità e nella costante verifica del processo di digitalizzazione.

L’aspetto grafico e dimensionale riprodotto in ogni singolo dettaglio (l’impianto viene modellato e riprodotto in 3D) è integrato con l’inserimento di ogni informazione disponibile sui materiali costituenti e sulle informazioni di ingegneria, affidabilità, processo, esercizio e manutenzione. L’inserimento di un’opportuna sensoristica permette di acquisire e gestire le informazioni direttamente dall’impianto e dalle apparecchiature. È possibile popolare il modello mediante le schede anagrafiche dei materiali e con il riferi-

mento di qualunque database disponibile di:

■ Ingegneria

■ Processo

■ Affidabilità

■ Esercizio

■ Sicurezza

Vengono individuati esattamente i materiali oggetto della sostituzione e della manutenzione, secondo la loro posizione e criticità. In particolare, possono essere individuati esattamente i materiali montati ed oggetto dello studio (processo di studio di affidabilità, investimento e manutentivo), classificati ed aggregati secondo l’esigenza e il programma manutentivo. Infine, possono essere avviati al processo di acquisto, secondo le procedure e i contratti in convenzione. Il programma manutentivo viene redatto e perfezionato in funzione della posizione dei materiali nell’impianto.

Lo strumento permette una ottimale gestione dei piani di cecatura con la possibilità di personalizzare sistemi di controllo e allarme durante la fase di inserimento e smontaggio delle cieche.

In conclusione, il sistema Impianto, nuovo o pre-esistente, così implementato sul gemello digitale permette la disponibilità, aggregazione e interconnessione delle informazioni, con un sicuro risparmio di tempi e costi nello svolgimento di tutte le attività di Ingegneria, gestione affidabilità e manutenzione dell’Impianto. □

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

23 MANUTENZIONE & ASSET INTEGRITY

“Drone in a box”: Sarlux VOLA IN ALTO con l’innovazione tecnologica

Da diversi anni ormai i velivoli UAS, detti comunemente droni, stanno stravolgendo il mondo industriale, ma è nel campo Asset Integrity che è stato compiuto il vero salto di qualità, grazie alla possibilità di eseguire ispezioni capillari degli impianti in modalità automatica

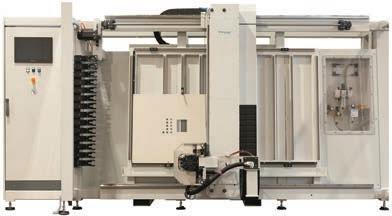

”Sparrow-ONE is taking off”. No, non è un messaggio in codice dell’aeronautica militare. È il sofisticato drone che dai primi mesi del 2024 è operativo per sorvolare i cieli della Sarlux.

Si chiama drone automatico OGI (Optical Gas Imaging), Peso 10 kg, velocità orizzontale massima 43 km/h, 25 minuti di autonomia e tante soddisfazioni. È questo il Data Sheet dello strumento che ha conquistato mente e cuore del team Inspection della raffineria, il quale ha voluto scrupolosamente testarne in casa efficienza e potenzialità.

La Tecnologia “Drone in a box”

La tecnologia è battezzata col nome “Drone in a Box”, il cui concetto è quello di pianificare e gestire le missioni con un drone automatico, programmato per volare da/a un base fissa, ricaricarsi ed essere nuovamente operativo per la successiva missione. Quest’ultima è sempre monitorata da remoto ed in real-time “Nulla è assoluto, tutto è relativo”, dipende dal punto di vista. Si, perché grazie a questa

tecnologia, il punto di vista di chi osserva, ma soprattutto la frequenza e la capillarità del controllo vengono amplificati.

L’obiettivo è quello di poter monitorare a 360 gradi lo stato di funzionamento degli assets (ed in generale dell’intero sito).

Il principio di funzionamento è semplice e intuitivo, il tutto gestibile dall’ufficio ma con sguardo attento sul software dedicato: Fase 1) Pianificazione della missione. Attraverso la mappa geofenced integrata si identificano i bersagli da monitorare, la data, l ’ora del decollo ed il percorso da seguire;

Fase 2) La box si apre: la missione inizia. Da questo momento è possibile seguire il volo in Real time. Il tutto inizia e finisce in maniera automatica, salvo diverse indicazioni da parte dell’operatore;

Fase 3) La missione è conclusa. Il drone torna a casa e atterra sul suo tappeto rosso, la box si chiude. Un automatismo fa sì che si attivi la ricarica delle batterie e il download dei preziosi dati.

Il trasferimento e l’archiviazione dei dati è

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com MANUTENZIONE & ASSET INTEGRITY

24

Laura Delogu, Inspection technologist, Sarlux

Figura 1)

Immagini del drone automatico con camera OGI

criptato e inaccessibile, livello di sicurezza certificato dalla NSA (National Security Agency) come “TOP Secret”, con protocollo a 256 bit. Al termine della missione è possibile infatti consultare, scaricare ed archiviare il materiale quali foto, filmati, scansioni 3D, ma anche ricevere e visualizzare eventuali alert del sistema. Il software, previa analisi di chi gestisce le operazioni, restituisce un report riassuntivo, in cui vengono riportati i risultati con coordinate, foto ed istante preciso (con tanto di bookmark nel video) in cui sono state rilevate le immagini. Se necessario è possibile ripetere l’operazione tal quale e monitorarne l’evoluzione nel tempo. Le immagini immortaleranno il bersaglio niente di meno che alla medesima coordinata in cui era stato catturato in precedenza. Non solo, durante la missione automatica, il pilota è padrone di interrompere le operazioni in qualsiasi momento ed acquisire il controllo in manuale, ad esempio, per analizzare meglio un dettaglio, oppure semplicemente per spostare l’attenzione su un nuovo particolare.

Il sistema sUAS

In generale il sistema è definito come sUAS (small Unmanned Aircraft System) ossia un piccolo sistema aereo altamente automatizzato senza pilota, il cui hardware è composto da due blocchi principali:

- Il Drone automatico, un quadricottero gestito da un software alimentato da Computer Vision, applicazioni AI in tempo reale e un sistema di comunicazione telemetrica.;

- La Stazione Base, la quale ricorda la forma di uno scrigno e come tale accoglie il drone, lo protegge dalle intemperie e lo prepara al decollo e all’atterraggio. Comprende inoltre un’unità di controllo della temperatura e una stazione meteorologica, proprio per fornire le informazioni necessarie ai dovuti check prima di ogni decollo.

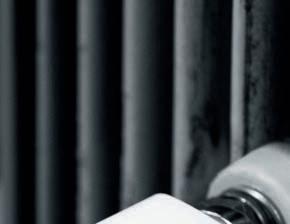

La termografia

Quando si parla di Asset Integrity, non si può non parlare di screening termografico. La termografia, infatti, mediante la misurazione delle radiazioni infrarosse, si configura come una modalità di analisi non invasiva, ed è capace restituire risultati analitici cruciali per la prevenzione dei guasti di un impianto. Si pensi banalmente ad una coibentazione ammalorata o all’intasamento di una linea che, a causa della variazione della forza motrice termica verrebbe inficiato inevitabilmente il processo e di conseguenza

l’integrità dell’apparecchiatura. Grazie al payload termocamera e ai 48 Mp di risoluzione, è possibile rilevare e quantificare le eventuali anomalie termiche. Non solo, le immagini riprese e le foto scattate, diventano la base per una rielaborazione termografica completa per studiarne cau se e rimedi. Ed è qua che viene colta appie no l’importanza e l’utilità della comparazione delle immagini.

La tecnologia OGI

Dal nome stesso Drone Automatico OGI, si può già intendere quale sia la tecnologia principe. Optical Gas Imaging, così racconta l’acronimo, è una tecnica all’avanguardia per la ricerca di fughe di gas a matrice idrocarburica, derivanti dal malfunzionamento o compromissione delle apparecchiature che li contengono.

Il payload è infatti costituito dall’OGI camera, che per peso e potenza di acquisizione giustifica la ridotta (anche se comunque accettabile) autonomia di volo. Il principio di funzionamento utilizza la banda infrarossa a onde medie 640 x 512 HOT (alta temperatura di esercizio) ed è progettata per rilevare e visualizzare i gas di idrocarburi, tra cui metano, propano e butano. Una ottimizzazione dell’immagine conferisce al gas identificato la tipica colorazione verde, che su sfondo in bianco e nero, rende facilmente identificabile l’eventuale emissione.

I test sul campo

Potenzialità ed efficienza lette sulla carta non potevano non essere testate sul campo. A fine 2022 è stata effettuata una demo articolata per testarne le reali capacità. I risultati sono stati soddisfacenti e per certi versi anche al di sopra delle aspettative.

La prima e fondamentale operazione da intraprendere con un drone intelligente è certamente la mappatura dell’area di ispezione, fondamentale per stabilire i battery limits, ma anche per gettare le basi sul database da popolare.

Durante la demo, sono state condotte delle ispezioni visive e termografiche su alcuni assets e subito è stato evidente come il drone consenta controlli molto capillari in tempi rapidi. Sono stati sufficienti 6-7 minuti in totale per portare a termine la missione. Durante la ripresa dall’alto è stato possibile effettuare snapshot che a fine lavori sono stati incorniciati nel report riassuntivo, pronti per essere

Figura 2)

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 MANUTENZIONE & ASSET INTEGRITY

25

Drone in a box: il Sistema sUAS con base fissa

Figura 3) Scansione termografica eseguita su una sotto-stazione elettrica

analizzati dagli esperti. E tutto con pochi click. È stato effettuato anche un test relativo alla distanza massima di rilevamento (400 m), test superato a pieni voti.

A titolo di esempio sono riportate 2 immagini esemplificative delle termografie eseguite, in cui è possibile apprezzare un profilo termico omogeneo, sintomo di buono stato dei sistemi analizzati. La Figura 3, che mostra i risultati della scansione eseguita su una sotto-stazione termica, ha richiesto il setup di alcuni parametri necessari all’algoritmo (es. emissività) per stimare i valori di temperatura. Ma già la sola valutazione qualitativa di un camino mostrato in Figura 4, dona un impatto visivo facilmente interpretabile e riconducibile ad un buono stato del sistema.

Un’altra peculiarità del programma è l’invio di warning istantanei al rilevamento di un’anomalia, anche se al di fuori dello scopo del lavoro della missione. Se, all’interno del raggio di azione di 400 metri, fosse presente una eventuale perdita di gas, questa verrebbe prontamente segnalata.

Tra le altre funzionalità sfruttabili è sicuramente interessante la funzione point cloud (esempio in Figura 6), che grazie alle nuvole di punti disegna fedelmente la zona selezionata. La funzione 3D restituisce risultati ugualmente interessanti (Figura 7). Altre funzioni minori rendono comunque il sistema piacevolmente sfruttabile, come per esempio il calcolatore

Figura 4)

Scansione termografica di un camino

dell’elevazione AGL (Above Ground Level) oppure il calcolo di distanze, volumi, superfici e altezze relative. Utile anche questo, ad esempio, per valutare ingombri e assetti durante le azioni di manutenzione o semplice mobilitazione di mezzi.

I sistemi di sicurezza

L’obiettivo di un sistema di monitoraggio in real-time, fermo restando l’acquisizione di dati, è quello di non interrompere mai il contatto comunicativo con l’operatore e con la base di controllo. L’area su cui agisce il drone è “geofenced” nel database, ovvero, previa analisi del sito, viene definita e delimitata la zona di volo concessa entro la quale il drone potrà volare, detta “free fly-zone”. Di conseguenza esisterà una zona proibita al volo “no fly-zone” e una o più zone adibite agli atterraggi di emergenza “safe-zone”. Le numerose procedure di emergenza devono assicurare che il drone rimanga all’interno della geografia di volo.

Il sistema è dotato di due canali di comunicazione indipendenti per impedire agli UAS di uscire dal volume operativo. Il canale di comunicazione principale è utilizzato per il controllo regolare delle missioni, mentre Il canale secondario è progettato specificamente per situazioni di emergenza. In caso di necessità questo sovrascrive tutti gli altri comandi UAS e consente al pilota remoto di terminare immediatamente il volo.

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com

MANUTENZIONE & ASSET INTEGRITY 26

Figura 6

Parco sfere serbatoi ricostruito con Point cloud

Figura 7

Elaborazione 3D di un serbatoio

Figura 6

Figura 7

Qualora i due sistemi dovessero contemporaneamente andare fuori uso, l’UAS ha anche una funzione “Vision Hold” che, in caso di perdita GPS (Global Positioning System), consente al sistema di mantenere la posizione in volo e cercare di recuperare il GPS.

Inoltre, su richiesta specifica dell’EASA (European Union Aviation Safety Agency) sul sistema è stato implementato un ulteriore comando “SOS”, ossia un sistema di emergenza che bypassa tutti i comandi attivi o in coda, e ordina l’immediata sospensione della missione. Il drone atterrerà quindi nella safe-zone più vicina. In ultimo, non poteva mancare il sistema di salvataggio con paracadute. In caso di avaria e perdita di quota e/o controllo da remoto, una fonte di alimentazione dedicata si attiva per distribuire il paracadute e ammortizzare la caduta dall’alto.

Il protocollo aereonautico

Il sistema Drone in a Box nasce per funzionare in modalità BVLOS (Beyond Visual Line of Sight). Con questo termine vengono definiti i voli UAS che avvengono al di fuori della portata visiva diretta del pilota.

L’operatore UAS svolge la sua attività in modo responsabile e sicuro, seguendo le regole stabilite dalle autorità competenti per garantire la sicurezza dei voli e la protezione della privacy delle persone. Deve gestire il piano delle missioni e si adopera per coadiuvare la schedulazione delle operazioni e non interferire con eventuali attività parallele calendarizzate dall’ENAC (Ente Nazionale per l’Aviazione Civile).

Purtroppo ad oggi in Italia, l’esperienza certificata sul BVLOS è ancora troppo acerba e le autorità aereonautiche italiane sono molto prudenti riguardo l’adozione della normativa Europea che regolamenta il BVLOS, scoraggiando l’adozione di questa tecnica. Diventa infatti complicato posare sulla scrivania dell’ENAC un piano che sfrutti appieno la tecnologia. Proprio per questo, almeno in attesa che la modalità BVLOS venga completamente recepita, un buon compromesso è stato quello di tararsi sulla modalità VLOS (Visual Line of Sight) Questa modalità prevede che il drone voli sotto raggio visivo diretto di un osservatore. Non cambierà la libertà dell’operatore di gestire il tutto da remoto, ma durante ogni missione sarà necessario ed obbligatorio tenere il drone a diretta portata visiva di un osservatore dedicato.

Punto di vista e frequenza di monitoraggio

Controllo, Precisione e minimizzazione della soggettività: sono questi quindi gli ingredienti che rendono appetibile l’utilizzo di un drone automatico, dotando chi osserva di potenti strumenti per un ulteriore valore aggiunto alla propria esperienza tecnica di ispettore. Durante la mappatura, gli item vengono identificati con una coordinata e sarà con questa che il software li riconoscerà. All’interno del database, infatti, che riporta fedelmente la geografia del sito, sarà possibile cliccare sull’item specifico per aprire lo storico con foto e video. Analogamente, le anomalie rivelate, saranno catalogate con coordinate precise e ricondotte all’item di appartenenza. E così, bloccate le coordinate nello spazio, sarà la comparazione di immagini nel tempo a studiare l’integrità dell’asset Un’alta frequenza di ispezione, seppur qualitativa, intendiamoci, permette di pianificare e gestire la situazione in maniera mirata e precisa, cosa che, in assenza di questo strumento, potrebbe necessitare approfondimenti ripetuti sul campo che richiederebbero sicuramente tempi più lunghi. Ma attenzione, l’azione umana c’è e ha sempre voce in capitolo. L’obiettivo del Data Acquisition con il drone non potrà mai essere quello di sostituire gli occhi e la mente esperta dell’ispettore, perlomeno non in senso assoluto. Tale strumento, solamente se affiancato alla professionalità di chi analizza i dati potrà davvero dare valore aggiunto al risultato. Chi detiene le redini dell’integrità e della sicurezza in un luogo ad alto rischio come una raffineria, sa già come gestire gli alert segnalati, ma è grazie a questi che potrà monitorarne l’insorgenza e l’evoluzione nel tempo. Saranno minimizzati i tempi di reazione e di conseguenza gli effetti di un potenziale problema di asset integrity.

In conclusione, non si tratta solo di accuratezza dell’immagine e velocità di reperimento del dato, ma è il fatto di poter avere a disposizione uno strumento efficace, veloce, intelligente e sicuro, che dia gli strumenti per analizzare un problema istantaneamente. È la definizione stessa di Asset Integrity Management sul campo, con l’opportunità di poter studiare dall’alto tutto ciò che da terra non è possibile osservare, non in maniera così immediata, perlomeno.

“Sparrow-ONE is landed”.

Missione compiuta. Volare per credere. □

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024

MANUTENZIONE & ASSET INTEGRITY 27

Dalla RIVOLUZIONE DIGITALE all’involuzione delle competenze

Un’analisi dei rischi a cui la rivoluzione digitale espone i tecnici di manutenzione a causa di un progressivo impoverimento delle loro competenze

Stefano Sanna, Head of Power & Utilities Industrial Technology

Stefano Sanna, Head of Power & Utilities Industrial Technology

La rivoluzione digitale, che sta interessando il mondo dell’industria, rappresenta un fondamentale passaggio per un miglioramento di tutti i processi che accadono al suo interno.

Se pensiamo alla gestione degli impianti, la digitalizzazione oggi permette un’automazione elevatissima, con logiche di gestione complesse ed avanzate e con conoscenza dei parametri di funzionamento supportati da modelli sempre più affidabili e realistici. Nel mondo della manutenzione la stessa modellizzazione degli impianti è in grado di fornire moltissime indicazioni sul loro stato, permettere un’ottimizzazione di tutte le attività da eseguire, sia nella pianificazione dei tempi che nella gestione degli spazi disponibili. Questo avviene attraverso l’utilizzo delle tante tecnologie abilitanti che la digitalizzazione mette a supporto della manutenzione. Un esempio su tutti sono le modellizzazioni in 3D degli impianti. L’aspetto su cui vogliamo far riflettere è il continuo legame che deve sempre esistere tra crescita digitale e crescita delle competenze. Nel momento i cui questo legame venisse a mancare verrebbe a crearsi un vuoto di competenze tale da vanificare i vantaggi che la rivoluzione digitale è in grado di apportare.

Alcuni anni fa i sistemi di machine learning si sono proposti al mondo della manutenzione come sistemi taumaturgici per individuare i potenziali guasti di un impianto o macchina. La loro capacità di previsione era tanto più ampia nel tempo quanto più

il programma era in grado di apprendere o auto apprendere.

La ricetta proposta era: dare in pasto al programma tutte le variabili possibile del sistema e le informazioni sui guasti avuti dallo stesso. Il machine learning, correlando guasti e variabili, sarebbe stato poi in grado di prevedere tutta la famiglia dei guasti conosciuti con un anticipo temporale sempre più importante.

In realtà nell’utilizzare questi programmi ci si è resi conto di due aspetti fondamentali:

1. Le variabili da utilizzare non potevano essere tutte ma bisognava capire bene quali dovevano essere utilizzate sulla base di una profonda conoscenza della macchina da controllare

2. L’istruttore del machine learning doveva avere non solo le conoscenze digitali adeguate ma ancor di più doveva conoscere la macchina da controllare.

Quando questo due aspetti erano rispettati il sistema aveva un’affidabilità elevata. Al mancare di uno solo di questi due aspetti si cadeva nel campo dell’inutile se non del dannoso.

Pertanto, l’elemento necessario per avere garanzia del funzionamento dei nuovi sistemi digitali e del loro effettivo vantaggio consiste nell’avere in manutenzione figure tecniche ad altissima professionalità, sia nel campo digitale sia nel campo delle apparecchiature che si vogliono controllare.

Per meglio spiegare quanto detto prendiamo un’applicazione in ambito meccanico del

machine

learning.

MANUTENZIONE & ASSET MANAGEMENT APRILE 2024 - www.manutenzione-online.com MANUTENZIONE & ASSET INTEGRITY

28

Nella meccanica i sistemi di machine learning hanno valore se applicati a macchine complesse quali compressori oppure pompe di elevata potenza dove, oltre alla parte meccanica, bisogna aggiungere un’importante conoscenza elettro strumentale e di tutto il processo in cui la macchina è inserita. Solo su queste basi è possibile realizzare un modello valido da istruire che nel tempo sarà in grado di anticipare le dinamiche della macchina prevenendone possibili criticità.

Tutti questi elementi confluiranno nel miglior risultato possibile quando il tecnico è convinto nella capacità del machine learning di prevedere i comportamenti della macchina e contribuirà con le sue abilità a costruirla ed istruirla.

Il ruolo del tecnico di manutenzione è determinante non solo nello sviluppo digitale dei modelli ma soprattutto nel loro mantenimento ed eventuali miglioramenti. Il tecnico dovrà costantemente aumentare le proprie competenze sia digitali che tecnico-operative per garantire il mantenimento dei vantaggi conseguiti nella rivoluzione digitale. Il ruolo delle competenze del tecnico di manutenzione è determinante. Le competenze del tecnico devono crescere all’aumentare della complessità.

Ma nella manutenzione vi sono applicazioni che richiedono lo stesso livello di crescita delle competenze ma che, non avendo un’applicazione continua nel tempo, rischiano di non tenere il passo alla crescita della complessità tecnologica delle attrezzature rendendo così le competenze ogni giorno più obsolete.

Se ad esempio ci spostiamo nel mondo delle protezioni elettriche di alta tensione, il rischio di un rapido impoverimento delle competenze è elevatissimo. Le poche case produttrici di protezione elettriche di AT tendono sempre di più a tenere riservato il loro know-out sulle protezioni che diventano delle black- box per chi le acquista e delle semplici macchine programmabili per il tecnico installatore.

Nel momento in cui c’è un problema sulla protezione oppure un intervento della protezione spurio, abbiamo che il fornitore demanda alla sua ingegneria, normalmente localizzata dall’altra parte del mondo, la soluzione del problema mentre il tecnico di impianto non ha nessun confronto tecnico sia con il programmatore della protezione, che si ferma alla mera programmazione, sia

con l’ingegneria che non accetta nessun confronto tecnico diretto. Le sole informazioni che il tecnico di manutenzione possiede su cui lavorare per capire cosa è successo vengono filtrate dalla casa costruttrice della protezione che gli fornisce solo quello che ritiene strettamente necessario dare come informazione. Può pertanto capitare che il guasto rimanga inspiegabile, anziché diventare momento per accrescere le competenze. Siamo davanti ad un meccanismo opposto a quello virtuoso: il tecnico di impianto davanti alla tecnologia digitale perde terreno e competenza senza possibilità di crescere non ricevendo nessuna conoscenza aggiuntiva legata agli eventi vissuti. In conclusione, la rivoluzione digitale può risultare una grande occasione solo se accompagnata dalla crescita dei tecnici di manutenzione che sono in grado di utilizzarla. Se la rivoluzione digitale rimane dentro le black box e nella testa di gruppi di ingegneria impermeabili a qualunque dialettica tutto questo porta al rapido inaridimento delle competenze dei tecnici di manutenzione che subiranno una progressiva analfabetizzazione sul nuovo mondo tecnico che li circonda. □

MANUTENZIONE & ASSET MANAGEMENT www.manutenzione-online.com - APRILE 2024 MANUTENZIONE & ASSET INTEGRITY

29

Il futuro dei tecnici: un viaggio alla scoperta dell’ITS “A. Cuccovillo”