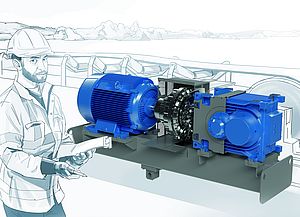

I riduttori industriali sono dei pesi massimi della tecnologia di azionamento che devono gestire coppie elevate. A causa delle grandi forze in gioco, le piccole anomalie che non vengono rilevate in tempo possono rapidamente provocare delle interruzioni complete. Questo sarebbe non solo costoso, ma anche fortemente dannoso: i principali componenti dell’impianto rimarrebbero inattivi fino alla consegna e installazione di un ricambio. Mentre il monitoraggio delle condizioni permette semplicemente di rilevare lo stato di usura, la manutenzione predittiva può idealmente permettere di pianificare una data di manutenzione con grande anticipo. Ciò significa una maggiore disponibilità degli impianti, costi ridotti, una vita di servizio degli azionamenti più lunga e, soprattutto, l’assenza di interruzioni non programmate - un concetto ideale, soprattutto per i riduttori industriali, perché questi pesi massimi della tecnologia di azionamento sono spesso utilizzati in impianti molto complessi, nei quali le interruzioni avrebbero conseguenze particolarmente serie.

L’analisi dei dati sostituisce la semplice lettura dei dati

Ciò richiede inverter intelligenti con PLC integrati, che possano prendere decisioni autonome e valutare i dati di stato dei motori e dei riduttori da sensori virtuali e fisici. Con l’aiuto di sensori virtuali basati su algoritmi matematici e del PLC integrato negli inverter NORD, in combinazione con le caratteristiche fisiche note dell’olio del riduttore, è possibile determinare la vita residua dell’olio con una sufficiente precisione partendo dall’uscita calcolata dell’azionamento che è determinata dai dati elettrici misurati. Ciò permette di stimare il grado d’uso dell’olio del riduttore e la data prevista per il cambio dell’olio stesso.

Le frequenze di vibrazione offrono chiarezza

Per i riduttori industriali, i sensori fisici di temperatura e vibrazioni sono economici e consigliabili. Soprattutto i sensori di vibrazioni offrono una serie di vantaggi. Per tutti i cuscinetti installati nei riduttori industriali esistono database dettagliati dei produttori. Tali database contengono le frequenze di vibrazione caratteristiche di tutti i componenti di ogni tipo di cuscinetto. Le singole frequenze possono essere quindi chiaramente identificate e attribuite a specifici componenti. Lo spettro di frequenza può essere analizzatosulla base del segnale di tempo o di un’analisi FFT (Trasformata Rapida di Fourier). Ciò non solo permette di calcolare il tempo di manutenzione ideale o necessario, ma indica anche il punto del guasto e le parti di ricambio richieste.

Connessione al cloud per l’assistenza in rete

L’azionamento autonomo comunica i suoi dati di stato a un cloud sicuro. Da qui, i dati sono disponibili per l’analisi con tool di filtraggio e analisi, quindi il monitoraggio degli azionamenti può essere gestito da qualsiasi parte del mondo. I dati sono presentati in modo trasparente in un’interfaccia web basata su browser e l’impianto può essere visionato con uno sguardo grazie a una chiara immagine 3D.