Dopotutto, è solo un componente del sistema, per lo più nascosto nell'alloggiamento del motore: lontano dagli occhi, lontano dal cuore. Tuttavia, l’impatto che questo elemento apparentemente secondario ha su precisione, prestazioni, affidabilità e facilità d’integrazione del sistema è enorme.

I servosistemi odierni dipendono da un feedback accurato e costante per mantenere la posizione, controllare la velocità ed eseguire profili di motion complessi. Ma non tutti i dispositivi di feedback sono uguali. Encoder e resolver tradizionali funzionano ancora perfettamente in diverse applicazioni, ma sempre più spesso i requisiti applicativi richiedono dispositivi in grado di offrire ben più che le semplici funzionalità di base. I progettisti desiderano inoltre un'integrazione più rapida e tempistiche di collaudo ridotte. Modernizzare il dispositivo di feedback può ridurre i cablaggi, semplificare la configurazione o eliminare i compromessi ormai dati per scontati in termini di risoluzione, precisione e fluidità del movimento.

Che si tratti di scegliere un nuovo servosistema o di semplificare un progetto esistente, vale la pena domandarsi: cosa deve fare realmente un dispositivo di feedback, e quali sono le possibilità oggi?

Quali sono le necessità reali?

Gran parte degli ingegneri non parte dalla ricerca di un dispositivo di feedback: l’obiettivo è ottenere un sistema che si comporti ogni volta come previsto, assicurando prestazioni e affidabilità. Ciò significa porsi le domande corrette: non “qual è la tecnologia di rilevamento migliore?”, ma “che prestazioni deve raggiungere la mia applicazione?”.

Innanzitutto, il dispositivo di feedback deve garantire la risoluzione e la precisione richieste per seguire efficacemente il profilo di motion. Se tali caratteristiche sono scarse, il motion presenterà increspature e si noteranno tremolii nelle posizioni mantenute e vibrazioni nella macchina, o anche solo posizionamenti imprecisi. Se eccessive, il costo delle funzionalità disponibili potrebbe essere superiore rispetto alle proprie esigenze. Ci sono limiti alla precisione con cui i meccanismi collegati all'albero motore possono collegarsi alla parte della macchina che svolge il lavoro, quella dove il motion è realmente importante.

Entrano rapidamente in gioco altre considerazioni, come la fluidità del motion, quanto sia disturbato il segnale e quanta larghezza di banda sia disponibile rispetto alle proprie esigenze. Fortunatamente, si tratta in gran parte di domande semplici e quasi tutti gli ingegneri sono in grado di tenerne conto.

Ma i moderni dispositivi di feedback introducono un'ulteriore categoria di funzionalità, che va al di là delle specifiche di base per semplificare la macchina nel suo complesso. Proprio qui si stanno ottenendo molti dei principali miglioramenti attualmente disponibili.

Essi includono:

- Cablaggi semplificati: I servosistemi utilizzavano cavi di feedback dedicati, che talvolta richiedevano 13 o più fili solo per il feedback stesso. Ciò significava quadri più grandi, un maggior numero di connettori, curve più strette nei passacavi e più lavoro manuale durante l'installazione.I moderni sistemi di feedback a cavo singolo eliminano tutti questi problemi. Basta semplicemente aggiungere due fili per i dati di feedback al cavo di alimentazione del motore per riunire tutto in un unico cablaggio, riducendo così il lavoro e quindi le tempistiche di installazione. L’utilizzo di un solo cavo fa una grande differenza sulle macchine più compatte, dove lo spazio è limitato, e riduce i tempi di costruzione della macchina.

- ID del motore incorporata: Molti dei dispositivi di feedback attuali includono ora una memoria integrata che memorizza l'ID, le specifiche e addirittura i parametri di regolazione del motore. Se il dispositivo di feedback è collegato a un'unità compatibile, il sistema è in grado di riconoscere automaticamente con cosa stia lavorando.Ciò significa accelerare la configurazione rendendola più coerente e meno soggetta a errori umani. Nei sistemi in cui i motori possono essere confusi con facilità, ad esempio se è presente una variante ad alta velocità e una a bassa velocità nello stesso case, il riconoscimento automatico contribuisce alla prevenzione di costosi errori di abbinamento. Favorisce inoltre un'implementazione complessiva più fluida, specialmente se le macchine vengono spedite in regioni dove gli standard di tensione sono diversi.

- Monitoraggio termico: I sensori di temperatura sono fondamentali per proteggere i motori, ma tradizionalmente richiedono un cablaggio dedicato che li ricolleghi all'azionamento. I sistemi di feedback più intelligenti sono ora in grado di inviare i dati relativi alla temperatura tramite lo stesso collegamento digitale utilizzato per i dati di posizione.Tale combinazione semplifica ulteriormente i cablaggi e facilita il monitoraggio in tempo reale delle temperature degli avvolgimenti, migliorando la protezione dal surriscaldamento con prestazioni più costanti e un minor numero di punti di guasto.

- Maggiore sicurezza funzionale: Nelle applicazioni in cui le persone lavorano in prossimità di macchinari in movimento, la sicurezza è fondamentale. Alcuni moderni dispositivi di feedback offrono ora capacità di sicurezza funzionale direttamente tramite l'encoder. Questi encoder certificati consentono ai sistemi di sicurezza di monitorare con la massima affidabilità la posizione del motore e di intervenire se il motion esce dai limiti previsti. Integrare la sicurezza a livello di feedback significa ridurre la necessità di ulteriori sensori o relè e semplificare la progettazione del sistema, favorendo il rispetto dei requisiti di conformità pur preservando la semplicità della macchina.

Il nuovo standard

Una caratteristica che sta rapidamente diventando un requisito irrinunciabile anziché un gradito optional è il feedback assoluto multi-giro, che consente al sistema di conoscere non solo l'angolo dell'albero all'interno di un singolo giro, ma anche il numero di giri completi effettuati, anche a sistema spento.

Senza il tracciamento multi-giro, il sistema non ha la minima idea della sua posizione su quell'asse dopo un riavvio. La soluzione più diffusa è una routine di homing, che riporta lentamente la macchina verso un punto di riferimento, per poi ripristinarla. Questo approccio funziona, ma è inefficiente e può risentire di eventuali guasti meccanici.

Il feedback assoluto multi-giro consente alle macchine di saltare completamente tale procedura di homing: basta accenderle e sono pronte a lavorare. Questo significa tempi di avvio più brevi, meno parti mobili (nessun fine corsa) e minori possibilità di problemi.

Ci sono diversi modi per raggiungere questo risultato. Alcuni dispositivi utilizzano piccoli riduttori interni per tenere traccia delle rotazioni, ma questo aumenta costi, complessità e lunghezza fisica dell'encoder. Questi ingranaggi limitano anche la gamma multi-giro utilizzabile, solitamente a 12 bit. Altri dispositivi di feedback si avvalgono invece di batterie di backup, che sono una soluzione compatta e semplice ma che può però creare problemi di manutenzione, al passare del tempo, e di affidabilità, in caso di guasto imprevisto delle batterie.

I dispositivi di feedback a recupero energetico costituiscono una moderna alternativa a entrambi. Questi sfruttano la rotazione dell'albero per generare l’energia sufficiente a memorizzare il conteggio dei giri in una memoria non volatile. Il risultato è una soluzione compatta senza batterie, che non richiede manutenzione e occupa lo stesso spazio di un encoder base.

Scegliere il dispositivo di feedback più adatto all’applicazione

Quindi, come decidere quale dispositivo scegliere?

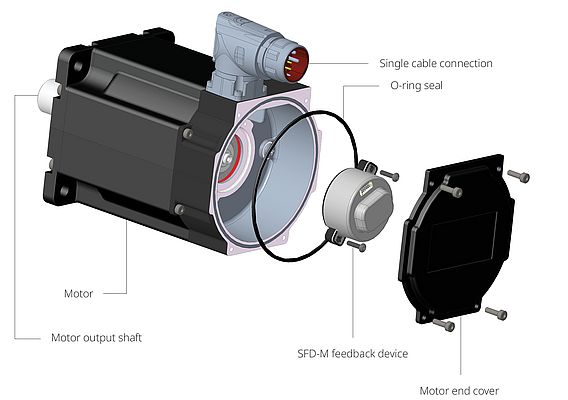

Per gran parte delle applicazioni, un dispositivo di feedback digitale moderno a recupero energetico con funzionalità assolute multi-giro e supporto monocavo che sia in grado di fornire dati termici sul motore e disponga dei dati da catalogo del motore è una scelta sicura a prova di futuro. Dispositivi come l'encoder SFD-M di Kollmorgen sono progettati proprio per soddisfare le esigenze dei sistemi di movimento generici con prestazioni elevate, costi contenuti e complessità minima.

Se si stanno creando sistemi di grandi dimensioni, vale la pena pensare in termini di componenti il cui abbinamento sia già stato predisposto, come quelli forniti da Kollmorgen. Se gli azionamenti, i motori e i dispositivi di feedback sono già progettati per operare insieme, l’integrazione è meno complessa e lo sviluppo è più veloce

Che il feedback sia a livello di componentistica o di sistema, la chiave è scegliere dispositivi che riducano il numero di compromessi da accettare per la macchina.

È ora di aspettarsi di più

Un tempo l’approccio ai dispositivi di feedback era più semplice: Una volta scelto il motore, il dispositivo di feedback era quello in dotazione. Si trattava di collegarlo per verificare che il relativo feedback avesse la risoluzione e le prestazioni richieste. I sistemi odierni chiedono di più, ma offrono molto in cambio. Caratteristiche quali l'installazione monocavo, il feedback multi-giro a recupero energetico, la configurazione plug-and-play con sicurezza e diagnostica integrate stanno rapidamente diventando uno standard nelle piattaforme di movimento ben progettate.

Non si tratta di scegliere solo un sensore, ma anche un sistema che deve poter funzionare con affidabilità ed efficienza, un giorno dopo l’altro. Ecco perché vale la pena di andare al di là della scheda tecnica dei componenti e verificare che il dispositivo di feedback supporti il sistema nel suo complesso.

Le moderne soluzioni servo, come quelle basate sull'encoder SFD-M di Kollmorgen, dimostrano quanto questa tecnologia sia progredita. Si tratta di sistemi completi, progettati per semplificare l'integrazione, assicurare l’affidabilità a lungo termine e minimizzare le preoccupazioni per i costruttori di macchine.