Fluid Management: cosa è?

Per Fluid Management si intende l’insieme degli adempimenti relativi ai fluidi di lavorazione. Al Fluid Management appartengono perciò Analisi (Monitoring), Condizionamento (Conditioning) e Manutenzione dei fluidi di esercizio, ma anche previsioni e analisi dei consumi.

Il concetto si applica principalmente a:

- oli idraulici di macchine utensili di tutti i tipi

- refrigeranti delle macchine utensili

Perché e a cosa serve il Fluid Management?

Perché lo devo fare? Da me funziona tutto. Questa frase vale o in casi fortunati o solo per un momento, poiché la pratica insegna ben altro. I guasti si presentano, ma non vengono documentati, ed in questo modo è impedita una loro valutazione e non si può trovare un comune denominatore tra il guasto e la causa dello stesso. Un utilizzatore considera normale, o non conosce altro, che regolare più volte al giorno o alla settimana i parametri della macchina.

Sono i primi segnali di malfunzionamento che vengono causati da impurità fini nel sistema idraulico.Una manutenzione dell’olio è necessaria perché ca il 70%-80% delle riparazioni e dei costi di manutenzione delle macchine sono da ricondurre a fluidi impuri.

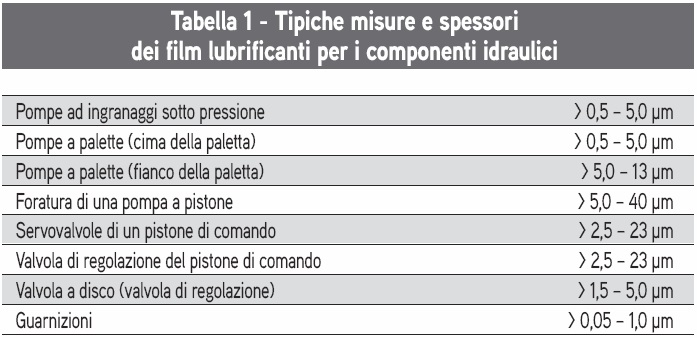

Le particelle che sono grandi come il gioco di accoppiamento di parti in movimento devono essere considerate altamente critiche.

Da dove arrivano le impurità nel nostro olio?

- Contaminazione “dall’esterno”. Questo tipo di contaminante fa il suo ingresso attraverso:

- I componenti stessi oppure in occasione del montaggio o della sostituzione di un componente

- Riempimento e rabbocco di un serbatoio della macchina

- Insufficiente o assenza di un filtro aria sul serbatoio

- Guarnizioni dei cilindri idraulici (biella)

- In occasione di grandi riparazioni come la sostituzione di grandi componenti idraulici (pompe, motori idraulici e cambio di guarnizioni)

- Rinnovo delle tubazioni (polvere e sporcizia)

- Cambio utensili

- Radiatori non stagni (ingresso di acqua)

Contaminazione “dall’interno”. contaminazione dovuta ad usura delle parti in movimento come pompe, motori idraulici, cilindri delle valvole (usura, erosione, rottura di particelle, dalla superficie); contaminazione dovuta alla corrosione dei coperchi del serbatoio, tubazioni di sfiato; sostituzione dell’olio idraulico per invecchiamento (ossidazione) , degradazione etc.

Contaminazione e vita utile dei componenti. Il controllo della contaminazione degli oli idraulici negli impianti oleodinamici e la loro filtrazione con un sistema filtrante idoneo, aumentano la durata degli oli di un fattore 3-5 e rendono più affidabile l’esercizio di componenti quali pompe, motori idraulici, valvole proporzionali e servovalvole.

Un sistema filtrante può aumentare la durata di un olio idraulico in un impianto, a seconda delle condizioni di esercizio, oltre le 20.000 ore e più e conseguentemente ne beneficiano anche i componenti.

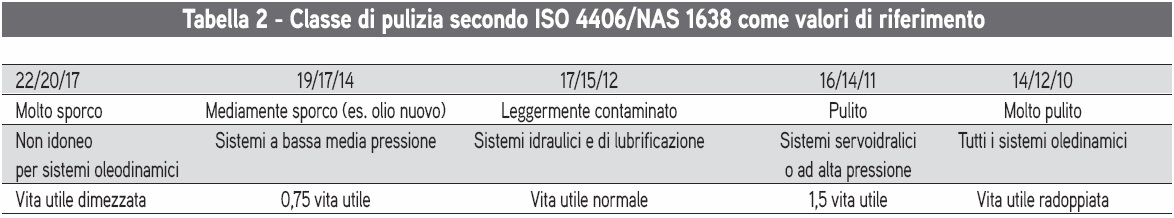

Classe di pulizia e aspettative di vita dei componenti di sistema

Per sottolineare ulteriormente l’impatto delle impurità nei circuiti idraulici, facciamo un esempio. In un sistema idraulico in esercizio si ha una classe di pulizia che ha i valori di 23/20/19 secondo la norma ISO 4406.

Il grado di pulizia di:

- 23 corrisponde ad una quantità di sporco nell’ olio di ca 80 mg lt

- 20 corrisponde ad una quantità di sporco nell’ olio di ca 10 mg lt

- 19 corrisponde ad una quantità di sporco nell’ olio di ca 5 mg lt

Questi numeri presi singolarmente sembrano insignificanti . Ma dopo un breve calcolo le cose cambiano.

Supponiamo che il nostro sistema idraulico lavori 24 ore al giorno per 220 giorni l’anno, con un flusso di 100 l/m. Dalla somma delle classi risulta che durante l’anno passano nel nostro sistema idraulico 300 Kg di sporco. Anche per i più scettici deve essere chiaro quali conseguenze presto o tardi, questo può avere per il nostro circuito idraulico.

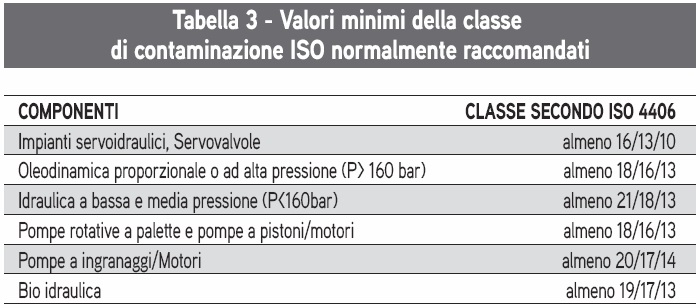

Classi minime di pulizia raccomandate per un sistema idraulico

Normalmente la classe di pulizia del fluido viene definita dal produttore della macchina utensile. A seconda delle diverse pressioni di esercizio e dei componenti utilizzati nel circuito oleodinamico, i produttori di pompe, macchine e valvole consigliano una classe minima di pulizia, che è necessaria per un esercizio affidabile.

Questi valori soglia garantiscono la sicurezza d’esercizio dei relativi componenti, ma non la loro durata.

Che cosa si deve fare per tenere l’olio pulito?

Negli impianti idraulici già da decenni i il fluido viene filtrato per rimuovere i solidi, tenere al più basso livello possibile la contaminazione e garantire con ciò la capacità funzionale dell’impianto per la produzione. Oggi sono utilizzati i seguenti tipi di filtraggio:

- Filtri-pressa (sono montati in linea sul lato di spinta di una pompa)

- Filtro di ritorno ( sono montati in linea sulla linea di ritorno al serbatoio)

- Filtri di travaso (di solito nel bocchettone di riempimento)

- Filtri aria ( filtrano l’aria per l’aerazione del serbatoio)

Ma solo con una filtrazione in circuito secondario (aggregati al serbatoio per migliorare la classe di pulizia), che lavora a velocità indipendenti dall’esercizio della macchina, è possibile effettuare una filtrazione fine, cioè eliminare le particelle di dimensioni inferiori al micron, che sono le più pericolose. In oltre cinquanta anni di esperienza abbiamo messo a punto un sistema di filtrazione fine il cui punto di forza è la cartuccia, capace di trattenere particelle fino a 0,80 μm, acqua e morchie. La cartuccia in pura cellulosa è per il 75% completamente vuota e questo rende la sua capacità di accumulo molto alta. Qui di seguito proponiamo un caso, in cui è possibile l’importanza della filtrazione fine per un corretto esercizio della macchina.

Esperienza su una turbina eolica Vestas:

- Volume olio 360 lt ISO VG 320

- Problema: Usura dei cuscinetti dovuta all’alto contenuto di acqua nell’olio

- Soluzione impianto di Filtrazione CJC

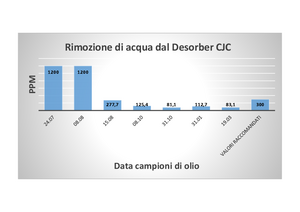

- Risultato Da codice ISO 23/19 a 15/12 acqua 100 ppm

Perché campionare?

Un’analisi dell’olio fornisce una risposta sull’attuale stato di un olio idraulico e del sistema. In un analisi dell’olio non viene determinata solo la classe di pulizia, ma anche il tipo di contaminazione sia di metalli e di altri elementi. Inoltre vengono determinati:

- Viscosità

- Grado di contaminazione,

- tipo di contaminazione

- Contenuto di metalli

- (in particolare i metalli non ferrosi)

- TAN, ossidazione, morchie

- Contenuto di additivi

- Acqua

solo per citare i punti essenziali.

Una breve descrizione dello stato dell’olio in forma di testo con suggerimenti per il trattamento del fluido è di regola una componente del certificato di analisi. Dalla prima analisi di solito risulta che il sistema non è del tutto in ordine, come si pensava: per esempio un alto valore di metalli non ferrosi è indice di usura ai componenti in movimento come pompe e cilindri oleodinamici. Una pessima classe di pulizia indica che il filtro in linea esistente non è sufficientemente dimensionato o che l’ingresso di sporco è superiore alla capacità di asportazione del filtro. In tali casi occorre agire sul sistema idraulico introducendo un impianto di filtrazione fine installato in circuito secondario.