Nel mondo industriale e della produzione i concetti di analisi FMECA , ricerca delle cause radici, analisi dei dati dei tempi di fermo e dei tempi tra i guasti, sono uno strumento ormai quotidiano di manutentori, tecnici e ingegneri della manutenzione e di processo delle aziende più pronte e virtuose.

Gli stessi metodi possono essere applicati anche nel mondo del facility con la stessa efficacia, anche se risulta forse un po’ più complesso il momento di preparazione, la fase di costruzione del know-how che permette di gettare basi solidi per il nostro lavoro. Il mondo del facility ha, per sua stessa natura, una varietà infinita di asset e, se ci pensiamo, ogni elemento anche se facente parte una stessa categoria, si porta dietro delle specificità uniche dovute per esempio anche solo alla propria età e al periodo storico in cui è stato realizzato: una struttura costruita degli anni ’50 non ha le stesse fattezze, le stesse soluzioni tecnologiche e dunque le stesse esigenze, di una struttura degli anni 2000.

Nella mia modesta esperienza e alla luce di queste osservazioni, posso dire che si può creare un processo efficace per arrivare alla gestione degli asset in maniera metodica e rigorosa quanto quella applicata nel mondo produttivo attraverso la costruzione di una struttura di conoscenza che si ottiene passando per diverse fasi.

I macroasset

Il primo passo fondamentale è quello di individuare delle macrocategorie che hanno la necessità di essere gestite e manutenute con determinati metodi, a seconda della propria natura.

Ad esempio, nella gestione di un intero plant produttivo ci troviamo ad individuare edifici, infrastrutture impiantistiche di tipo elettrico, di gestione dati, di sicurezza e antincendio, per il condizionamento, fino ad arrivare alla cura del verde o ai presidi di disinfestazione.

Gli asset

All’interno di ogni categoria di macroasset è poi fondamentale individuare i singoli asset che ne compongono la struttura: non dovrà essere solo un elenco di macchine o dispositivi, cosa che invece potrebbe bastare in buona parte dei casi in cui oggetto dell’analisi è una macchina produttiva.

Ogni asset, per essere veramente conoscibile e gestibile deve essere denominato con un tag identificativo e univoco, individuato all’interno dello spazio, descritto in ogni sua parte e collegato ad altri asset o macroasset che collaborano con il suo funzionamento in maniera chiara e univoca.

I TAG: censimento quantitativo e spaziale

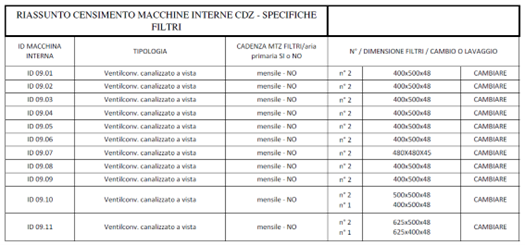

Nella prima fase di censimento che ci accompagnerà verso la costruzione di un metodo efficace di gestione degli asset delle facility, c’è sicuramente l’individuazione della quantità di macchine o strumenti che devono essere gestiti. Ognuno di loro verrà riconosciuto con un tag univoco.

A questo punto è necessario collocare ogni singolo tag nella realtà dell’infrastruttura che si sta gestendo. Strumento fondamentale e alla quale non potrei mai rinunciare è la restituzione dei censimenti su planimetrie. La visualizzazione grafica della totalità degli asset da gestire nominati e fissati nello spazio sono il mezzo di comunicazione più efficace che ho per interfacciarmi con il mondo della manutenzione.

La mia realtà, come credo quella di molti colleghi del mondo del facility, è una realtà fatta di interazione con addetti interni ma anche e soprattutto con personale di ditte esterne specializzate nella gestione di impianti specifici. Il rilievo sia quantitativo che qualitativo dei dispositivi da manutenere è dunque indispensabile in quanto rimane il vero know-how da trasmettere, uno strumento di comunicazione efficace ed esaustivo indipendentemente dal cambio di personale, di appaltatore e perché no, anche di Facility Manager!

All’inizio della mia esperienza, prima che riuscissimo a mettere in campo gli sforzi necessari per arrivare ad ottenere più informazioni puntuali possibili e per elaborare i disegni che riassumessero quanto conosciuto, una buona parte del mio tempo era dedicata all’affiancamento del responsabile della gestione di un appalto per la condivisione delle informazioni basilari per affrontare le manutenzioni programmate e periodiche di loro competenza. Ed ogni qualvolta, per esigenze non dipendenti dalla nostra gestione, c’era una variazione degli addetti alle manutenzioni c’era il rischio o di perdere informazioni o di dover investire nuovamente del tempo per la loro trasmissione.

Con questo non voglio assolutamente escludere l’importanza del momento di scambio diretto e proattivo tra responsabile e gestore della manutenzione, in quanto questo rimane il primo punto per studiare e condividere una strategia di manutenzione efficace e condivisa. Intendo solo dire che mettere in campo una struttura di conoscenze definite e facilmente trasmissibili aiuta il lavoro quotidiano di tutte le funzioni coinvolte nei piani di manutenzione programmata e periodica.

Le schede dei TAG: censimento qualitativo

Naturalmente non basta dare un nome e una collocazione ad ogni dispositivo che deve essere manutenuto: è importante censirlo anche qualitativamente.

Per fare questo ci si può aiutare con la creazione di schede dedicate ad ogni singolo TAG nella quale si riporta tipologia di macchina, marca e modello, informazioni relative ad eventuali pezzi di ricambio, etc.

Ho ritenuto utile in questi anni comprendere nelle singole schede anche informazioni legate alle manutenzioni ordinarie (tipologia di manutenzione, piano di lavoro delle attività previste, frequenza con la quale devono essere svolte) e alle manutenzioni straordinarie (rotture, guasti, sostituzione di parti di ricambio o dell’intero asset). Questo permette di avere sempre sotto controllo la storia di ogni singolo dispositivo e anche con un semplice colpo d’occhio ci si rende conto se ci sono delle tipologie di problematiche ricorrenti che devono portare a un livello più alto la ricerca del guasto, non fermandosi dunque alla semplice riparazione.

Le interconnessioni tra gli asset

Un ultimo punto che ho trovato utile approfondire in questi anni è una individuazione ben definita delle interconnessioni funzionali ed impiantistiche che legano il funzionamento degli asset appartenenti anche a macroasset differenti.

Queste informazioni, solitamente riportate come riferimenti nei disegni o nelle schede dei censimenti, permettono, soprattutto in fase di ricerca del guasto o di manutenzione straordinaria, di ampliare il proprio orizzonte di ricerca delle anomalie non solo all’asset oggetto della ricerca ma a tutte le sovrastrutture che, con una propria anomalia possono aver portato al fermo.

Il piano di manutenzione

La struttura portante del metodo che si sta costruendo tramite i censimenti sopradescritti è naturalmente un piano di manutenzione articolato e creato su misura per ogni asset, anche in base alle informazioni che si sono raccolte.

In questi anni ho visto cambiare alcuni piani di manutenzione proprio a seguito dell’analisi fatta congiuntamente ai manutentori dei dati riportati sulle schede. La lettura e l’interpretazione di questi dati costituiscono un vero e proprio feedback su come sta funzionando il piano manutentivo in essere, se ci sono cadenze che devono essere modificate o se invece è proprio il piano di lavoro e le azioni manutentive che devono essere ripensate.

In questa fase di articolazione del piano manutentivo è fondamentale quello che già citavo prima, ossia l’incontro con i tecnici di manutenzione, anche facenti parte di aziende esterne rispetto alla propria. L’esperienza e il know-how acquisito anche altrove possono portare a suggerimenti e aggiustamenti del proprio piano di manutenzione molto preziosi, sia in termini di efficacia che di fattibilità.

Un ultimo passaggio fondamentale da compiere, prima di avvallare il piano di manutenzione, è un controllo e un eventuale adeguamento alla cogenza legislativa e alle buone prassi delle norme tecniche, di quanto viene previsto per le specifiche lavorazioni e cadenze.

Anche in questo caso un buon rapporto di professionalità, collaborazione e ricerca di crescita reciproca con i fornitori esterni diventa un elemento fondamentale e prezioso.

La preparazione tecnica e professionale, specifica di un determinato ambito, di ogni fornitore con cui ho collaborato, assieme a un ottimo sistema di gestione integrato dell’azienda, che ha numerosi strumenti per controllare in tempo reale l’evolversi della legislazione e delle norme tecniche, sono stati uno spunto fondamentale e un’ottima benzina per il cambiamento per numerosi piani di manutenzioni che avrebbero rischiato di rimanere sempre uguali a se stessi senza questi preziosi apporti.

L’aggiornamento continuo del sistema di gestione della manutenzione

Il punto fondamentale per una buona riuscita di quello che mi piace pensare essere un vero e proprio sistema di gestione è naturalmente il suo essere vivo.

I censimenti, i disegni, le schede, devono essere continuamente aggiornati per risultare uno strumento realmente efficace.

Il mantenere sempre aggiornato al as is è sicuramente un impegno in termini di tempo ed energie, ma sono certa che questo venga ripagato con una maggior efficacia (e dunque con meno guasti e anomalie) delle manutenzioni che vengono programmate e con una miglior organizzazione del lavoro proprio e di quello delle aziende che collaborano al piano manutentivo.

Se ci si pensa, questa efficacia porta sicuramente a un’ottimizzazione delle spese relative ai contratti (il monte ore della manodopera, per esempio, può essere calcolata in modo più preciso e corretto, evitando arrotondamenti cautelativi verso l’alto), ma soprattutto ad una collaborazione attiva tra diversi attori che lavorano in modo più disponibile e proattivo. E questi sono elementi assolutamente fondamentali, soprattutto nel campo della manutenzione, dove l’imprevisto e l’emergenza sono quasi all’ordine del giorno.

Conclusioni

In questi anni di lavoro nel mondo manutentivo ho imparato che la grandezza di un metodo sta proprio nel suo essere utilizzabile in qualsiasi ambito, dai più complessi, come può essere una linea produttiva a situazioni più semplici ma variegate, come può essere parte del mondo delle facilities.

Con un buon lavoro di preparazione e conoscenza della realtà in cui si opera si riuscirà ad affrontare un impianto di condizionamento, un impianto di rivelazione incendi o anche semplicemente un impianto di irrigazione alla stessa stregua di una linea di confezionamento dotata del proprio manuale dei componenti.

Allo stesso modo potremo essere consapevoli degli elementi e dei sotto elementi che li compongono, potremo impostare una RCA per ridurre le probabilità di guasto o una FMECA per darci le priorità più corrette per salvaguardare gli elementi che più di altri ci permettono di non avere fermi e anomalie.

Nelle realtà industriali, naturalmente, la priorità è legata all’efficienza produttiva ma è vero anche che una corretta ed efficace gestione del mondo del facility garantisce la continuità della qualità e della sicurezza degli ambienti di lavoro, senza le quali non sarebbe possibile produrre.

Per questo a mio modesto avviso è importante investire tempo e risorse non solo nell’implementazione dei sistemi di manutenzione impiantistica e produttiva ma anche su quella che si dedica a tutto il contesto all’interno del quale la produzione è inserita.

Sara Carrozzo, Plant Development Manager, Bolton Manitoba