Controllo portata nei compressori

Il controllo ha lo scopo di regolare il flusso del gas e la pressione in base ai requisiti del processo. Può essere realizzato con:

- variazioni della pressione di aspirazione;

- by-pass tra mandata e aspirazione;

- uso di alzavalvole;

- spazi nocivi fissi o variabili;

- variazione giri motore (50-100%);

- combinazione di alzavalvole e spazi nocivi;

- flusso inverso.

Affidabilità e consumo di energia sono alla base della selezione dei metodi suddetti tenendo conto delle tecnologie disponibili al momento della progettazione di un impianto.

Miglioramenti continui derivano dall’evoluzione dell’elettronica e del software. Dispositivi di controllo stepless, come Driver a velocità variabile e Reverse Flow, consentono ulteriori vantaggi alle esigenze di risparmio energetico.

Il flusso inverso si realizza con dispositivi che mantengono le valvole di aspirazione aperte oltre il punto morto corrispondente. Il gas entra nel cilindro e ritorna indietro finchè la valvola di aspirazione rimane aperta. Dispositivi azionati idraulicamente sono stati utilizzati in diversi servizi.

Sistemi innovativi

Da anni il controllo della portata avviene con variazione di giri. Nei servizi di gas naturale l’azionamento con motori a gas permette una gamma operativa tra 50 e 100%.

Anche i motori elettrici hanno simili prestazioni con l’uso di corrente continua o variabile (con variazione della frequenza).

Per una maggiore versatilità è stato sviluppato un sistema completamente elettrico (FluxtoFlow), per regolare la portata col metodo del flusso inverso (Fig.1a). È il primo azionato solo dalla cor rente elettrica per controllare la chiusura delle valvole di aspirazione ad ogni ciclo di compressione.

Installato in varie parti del mondo, ha avuto in Cina una significativa realizzazione, positivamente in esercizio su compressori alternativi installati a Ordos (Fig.1b), che sarà considerata in seguito in dettaglio.

Compressori di rigassificazione

L’ impianto petrolchimico ha 40 compressori alternativi (di costruzione cinese). Alcune macchine di rigassificazione hanno richiesto un controllo preciso della portata e dei parametri operativi. L’utilizzatore finale ha richiesto un esame approfondito delle soluzioni possibili, convenzionali ed innovative con il costruttore del compressore, il Design Institute di Ningbo e la SINOPEC (utente finale), portando alla selezione del FluxtoFlow.

Le macchine sono del tipo orizzontale con 2 cilindri contrapposti, azionate da motori elettrici a 333 giri al minuto, con una potenza di 1400 kW ed una portata di 20000 Nm3 / h.

Fasce elastiche, pattini e anelli premistoppa non sono lubrificati per motivi di processo. Il gas, compresso da 1 a 6 MPa, è composto da CO2 = 66%, CO = 18%, H2 = 14%, N2 = 0,2%, H2S = 0,33.

Valvole e sistema di attuazione

I cilindri sono dotati di 4+4 valvole di aspirazione e mandata in prima e 2+2 in seconda fase.

La progettazione è stata fatta considerando il gas compresso e le basse temperature ambientali. I materiali delle valvole sono stati selezionati in base alle tecnologie più avanzate per sopportare basse temperature, rischi di corrosione e sollecitazioni di fatica.

In inverno la temperatura può facilmente scendere al di sotto di -20° C e quindi gli attuatori sono stati dotati di un adeguato sistema di riscaldamento.

I sistemi di controllo della portata con Reverse Flow sono realizzati da dispositivi che mantengono le valvole di aspirazione aperte oltre il punto morto per un tempo definito, in funzione della capacità richiesta. Il gas entra nel cilindro e ritorna indietro attraverso le valvole di aspirazione finché rimangono aperte.

Per un corretto funzionamento occorre conoscere la posizione angolare dell’albero motore, ottenuta con un sensore posto sul volano.

In funzione delle esigenze della sala di controllo, vengono trasmessi segnali adeguati al sistema di attuazione.

L’elettronica avanzata ha permesso di sviluppare un nuovo sistema con un azionamento elettromeccanico ed eliminare i componenti idraulici.

Il controllo della posizione della valvola è complesso. È quindi necessario introdurre dispositivi elettronici, in grado di attivare gli attuatori e di conseguenza le valvole con elevata precisione e ripetitività.

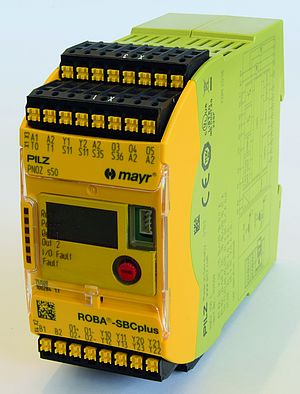

La soluzione elettromeccanica ha alcuni vantaggi dal punto di vista manutentivo. Rappresenta un miglioramento del controllo della posizione dell’otturatore della valvola, in quanto un sistema elettronico è in grado di garantire precisione e ripetibilità (Fig.1).

È costituito da:

- attuatori elettrici (Fig.1b) installati sui coperchi delle valvole di aspirazione per controllare la posizione degli otturatori;

- un’unità di controllo del sistema (SCU);

- un’unità di controllo dell’attuatore (ACU);

- sensori per le misurazioni richieste.

L’unità di controllo del sistema riceve il segnale dell’angolo di manovella del compressore per una posizione esatta del pistone e il segnale di ingresso per il controllo della capacità, al fine di impostare i parametri di controllo dell’attuatore da inviare all’unità di controllo dell’attuatore. L’ACU controlla direttamente ciascun attuatore in base ai parametri ricevuti dalla SCU. Infine controlla le valvole di aspirazione (agendo sugli spingenti) e il ciclo di compressione, con un apposito software per gestire l’avvio del compressore, il pieno carico, il controllo della capacità e l’arresto.

L’unità di controllo dell’attuatore riceve informazioni dall’unità di controllo del sistema sull’istante di apertura della valvola, mantenendo il tempo e converte l’informazione in tensione attraverso gli avvolgimenti magnetici (Fig.1a), determinando la posizione degli attuatori.

Due elettromagneti all’interno dell’attuatore muovono le parti metalliche scorrevoli che agiscono sulla valvola attraverso spingenti con elevate prestazioni dinamiche per rispondere ai tempi brevissimi richiesti dalle varie fasi dei cicli di compressione.

In questo caso, i vantaggi sono che il campo operativo può essere praticamente da 0 ÷ 100% con un controllo continuo della portata.

Misure termodinamiche all’avviamento

Prima dell’avviamento dei compressori nel 2016 sono state effettuate misure per verificare il corretto comportamento del FluxtoFlow alle diverse portate richieste.

Sono stati controllati i parametri significativi:

- tendenze di pressione;

- diagrammi PV (Fig.2);

- campo di controllo;

- ripetitività delle posizioni dell’attuatore.

Sensori di pressione hanno misurato:

- la pressione interna ai cilindri e di mandata (Fig.2), inclusa la condizione di minima portata (40%);

- la potenza su effetto avanti e addietro in prima e seconda fase in funzione della di portata (Fig.3).

Operatività del sistema di controllo

La portata del compressore è ridotta proporzionalmente alla quantità di gas che ritorna nel plenum di aspirazione.

Lo spingente della valvola viene azionato (Fig.1a) per mantenere anelli o dischi in posizione aperta dal primo istante della fase di aspirazione fino all’istante definito dal sistema di controllo.

Sono previsti due elettromagneti interni per produrre un flusso magnetico che muove e controlla la posizione dello spingente della valvola di aspirazione e che poi regola la portata del compressore.

I vantaggi del sistema sono:

- mantenimento della valvola forzata in condizione di apertura eliminando il fluttering;

- riduzione dell’’usura di molle e anelli;

- maggiore affidabilità e durata della valvola;

- impatti positivi sul Mean Time Between Failure (MTBF).

Precisione e ripetibilità necessaria del controllo durante il ciclo del compressore sono garantite da un sistema elettronico avanzato che dialoga con la sala di controllo, scambiando i segnali del compressore per la gestione e il monitoraggio e ricevendo il segnale di riferimento per controllare la portata.

Vengono eseguite continuamente funzioni diagnostiche su ciascun attuatore. In caso di guasto, l’attuatore viene disattivato e il sistema continua a funzionare con gli altri attuatori. L’utente finale può anche disattivare un attuatore agendo sul software.

Se in un sistema, per qualunque ragione, ci sono attuatori disattivati, il sistema adotta le strategie studiate per quel compressore specifico e consente di comandare comunque la portata attraverso gli attuatori disponibili.

Valutazione delle prestazioni

Il sistema è stato installato e funziona correttamente, con un risparmio energetico considerevole nelle condizioni di minima portata.

Le prove inziali sono servite a validare la regolazione della portata del compressore e della rispondenza alle richieste dall’impianto.

I quattro compressori sono identici e quindi è facile verificare le deviazioni che potrebbero essere un’indicazione di possibili anomalie. Ciò è importante per anticipare eventuali problemi e prendere le necessarie azioni correttive durante l’esercizio.

È in atto una strategia di RMD (Remote Monitoring & Diagnostic) per il sistema di controllo. Il comportamento dei compressori viene monitorato e analizzato in remoto a partire dall’avviamento iniziale delle macchine.

Andrea Raggi, R&D Manager, Dott.Ing. Mario Cozzani Srl

Alessio Costanzelli, Development Manager, Dott.Ing.Mario Cozzani Srl

Wang Yong, Maintenance Manager, Sinopec Ordos China