L’articolo presenta una rapida panoramica sull’ispezione termografica delle fornaci e le principali problematiche individuabili con questo tipologia di indagine. Il contenuto è frutto della combinazione tra la letteratura didattica esistente e l’esperienza pluriennale acquisita dal team di lavoro dell’autore nello svolgimento delle ispezioni nei forni.

Introduzione ai forni industriali

I forni industriali sono alla base di numerosi e differenti processi di produzione che avvengono a temperature elevate. Sottoposti ad un utilizzo costante questi impianti subiscono una continua usura dovuta principalmente al forte calore, al contatto delle fiamme con alcuni elementi strutturali, ai detriti generati a seguito dei processi chimici che si verificano al loro interno o per causa di sollecitazioni meccaniche. Come diretta conseguenza, si possono originare inefficienze e anomalie in grado di pregiudicare la produttività del forno ma anche, nei casi più estremi, la sicurezza dello stesso. Diviene pertanto necessario tenere sotto controllo periodico lo stato di funzionamento e deterioramento del sistema, allo scopo di fornire le giuste indicazioni al personale addetto alla manutenzione.

Nel caso dei forni industriali, trattandosi di sistemi alquanto complessi, è fondamentale comprendere che la misurazione puntuale della temperatura tramite termocoppie, e/o pirometri, non è sufficiente ai fini di un’analisi corretta e completa. Le molteplici problematiche riscontrabili dipendono da fattori diversi che spesso agiscono parallelamente su zone estese e di riflesso occorre poter analizzare contemporaneamente sezioni quanto più ampie del sistema. Per questa ragione le termocoppie fissate su punti specifici, fondamentali per il controllo in continuo della temperatura stimata del prodotto, offrono informazioni poco rilevanti sulle problematiche specifiche che possono insorgere in diverse parti del forno.

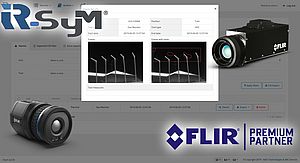

Caratteristiche della strumentazione

La radiazione infrarossa è emessa in un intervallo di lunghezze d’onda variabile da circa 0,4 micron ad oltre 1mm. Sul mercato esistono diversi sensori tutti operanti in due intervalli di lunghezza d’onda tra 2 e 5 micron e tra 7 e 14 micron; in questo due intervalli tutte le radiazioni, comprese quelle delle fiamme, sollecitano il sensore caratterizzandone la risposta. Per poter effettuare la misura della temperatura all’interno di un forno è necessario che le radiazioni emesse dalle fiamme (comprese in un intorno di 3,7 micron) vengano bloccate attraverso l’applicazione di uno specifico filtro, inoltre il sensore deve essere in grado di calcolare la temperatura degli oggetti inquadrati utilizzando la rimanente parte di radiazione non filtrata. Le termocamere dotate di questo sistema filtro/calibrazione sono in grado di misurare la temperatura dell’ambiente “forno” (pareti, tubi etc..) senza essere influenzate dalle radiazioni emesse della fiamma. Nella figura 1 si riporta un esempio: le temperature della prima immagine, effettuata con termocamera standard, risultano superiori a quelle della seconda, effettuata con la termocamera specifica per forni.

Principali problematiche

L’applicazione delle specifiche procedure di ispezione consente una visione d’insieme delle temperature presenti nell’area esaminata e, più nello specifico, di distinguere il profilo termico dei componenti consentendo agli ispettori di definire ed identificare le eventuali anomalie presenti. Di seguito descriviamo le problematiche più comuni che il nostro team di lavoro ha incontrato in questi anni:

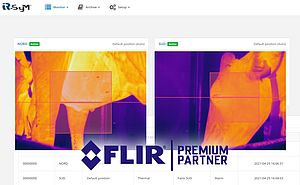

Flame/heat impingement (urto di fiamma o di calore): la problematica è imputabile ad un inadeguato assetto del bruciatore o, più frequentemente, ad una deviazione della fiamma dovuta alla parziale occlusione del bruciatore da parte di detriti (solitamente parti di refrattario). Il surriscaldamento localizzato delle tubazioni che ne consegue può essere causa della formazione di coke all’interno dei tubi con i relativi problemi connessi. Durante l’ispezione termografica la problematica è individuabile per la presenza di un surriscaldamento omogeneo su gruppi di tubi (Vedi figura 2 sinistra).

Presenza di coke (carbone) nei tubi: il “coke” è determinato dal deposito di incrostazioni all’interno dei tubi dovuto ad un sovra riscaldamento del fluido che solidifica sulla superficie della tubazione più calda. La presenza del coke nelle tubazioni determina un surriscaldamento localizzato del tubo, facendo il coke da cuscino isolante, provocando da un lato la diminuzione dello scambio termico e dall’altro un graduale indebolimento della superfice del tubo che può portare alla rottura dello stesso. Questa casistica rappresenta una delle principali problematiche rilevabile esclusivamente tramite l’ispezione termografica; di norma è rappresentata da un surriscaldamento a bordi non netti sulla superficie del tubo (vedi figura 2 destra).

Presenza di scorie o incrostazioni sulla superficie dei tubi: la presenza di incrostazioni esterne al tubo, formate dal deposito di ossidi, polveri, carbone ed altri materiali presenti nel forno, crea una barriera isolante sulla superficie del tubo e ne diminuisce la capacità termica diminuendo l’efficienza del forno stesso; quando le incrostazioni si ingrossano spesso si staccano lasciando libero la superficie del tubo. Durante l’ispezione termografica l’incrostazione e facilmente individuabile avendo, di norma, bordi piuttosto definiti rispetto ad un surriscaldamento legato alla presenza di coke (vedi figura 3 sinistra).

Disomogenea distribuzione del calore nella camera di combustione: L’analisi della distribuzione delle temperature sulle parteti del forno consente di individuare eventuali disomogeneità sulla distribuzione del calore. La problematica si lega spesso ai casi di flame/heat impingement e può essere causata da un malfunzionamento dei bruciatori o dalla presenza di detriti all’interno degli stessi. L’ispezione termografica rivela una distribuzione delle temperature non simmetrica sulle superfici del forno o, nel caso dei brucatori parzialmente ostruiti, la presenza di elementi estranei, solitamente pezzi di refrattario caduti dalle parti alte del tetto (la figura 3 destra presenta la distribuzione delle temperature sulla parete di un forno con una distribuzione del calore leggermente sbilanciato verso la sinistra).

Conclusioni

Dall’esperienza acquisita in diversi anni di ispezione possiamo affermare che, nonostante esista una letteratura didattica, il controllo termografico delle fornaci richiede una formazione specifica insieme ad un periodo di affiancamento a personale che già opera nel settore. Per chi, già in possesso delle conoscenze di base sulla termografia, volesse approfondire l’argomento possiamo suggerire di entrare nel dettaglio delle procedure di ispezione, che non abbiamo trattato in questo nostro breve articolo, con particolare attenzione ai parametri ambientali che, contrariamente a quanto accade nella termografia tradizionale, sono anch’essi fonte di possibili gravi errori di valutazione.

Giovanni Distefano

Amministratore Unico IMC Service srl