La gassificazione è una tecnologia per la generazione di energia elettrica. Alla ISAB Energy, situata nelle vicinanze di Priolo (Sicilia), i gassificatori sono impiegati per convertire i residui di petrolio in energia elettrica attraverso un processo ad alta temperatura. Per far sì che questo processo avvenga in modo regolare ed in sicurezza, le termocamere monitorano continuamente la temperatura di pelle del reattore in cui avviene la gassificazione.

Il complesso ISAB comprende due raffinerie connesse da un sistema di tubazioni e integrate in un unico complesso con una capienza totale di 16 milioni di tonnellate per anno, un parco di serbatoi con una capienza di 3,700 mila metri cubi e tre terminali marini. Nella centrale elettrica ISAB Energy, l’elettricità viene prodotta dalla gassificazione degli scarti di lavorazione del petrolio.

La gassificazione sta attirando nuovamente l’interesse come valida soluzione per la produzione di energia. Oggi, il prodotto della gassificazione viene utilizzato direttamente nella generazione di elettricità, nella produzione di biocarburanti e nella produzione di altri liquidi o gas consumabili, come il metano e l’idrogeno. Per mezzo di un processo che avviene a temperature estremamente alte, i gassificatori di Isab Energy S.r.l. convertono il tar, scarto di lavorazione del petrolio, in un gas di sintesi, denominato syngas, che viene nuovamente utilizzato come carburante per produrre energia elettrica. Pertanto questo processo consente la produzione di energia facendo uso di un sottoprodotto, il quale in alternativa non verrebbe utilizzato.

Monitorare le temperature

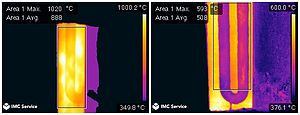

Il petrolio residuo viene immesso nel gassificatore e miscelato a ossigeno e vapore. Questo processo di gassificazione genera temperature più alte di 500°C ad alta pressione. Le temperature critiche raggiunte durante questo processo devono essere tenute sotto controllo al fine di assicurare la stabilità e la sicurezza dell’impianto. I rischi di esplosione sono una minaccia reale per la sicurezza dell’intero impianto di gassificazione. Quando le temperature di pelle del gassificatore superano un certo valore il ferro può divenire duttile e, insieme all’alta pressione dentro il gassificatore, può generare una situazione altamente pericolosa. Questo fa capire perché è estremamente importante monitorare la temperatura di pelle del gassificatore.

Per garantire la sicurezza dell’impianto, ISAB Energy ha fatto affidamento sulla competenza della IMC Service, specialista nel campo dei monitoraggi termografici e delle ispezioni professionali. L’azienda ha lavorato con i principali gruppi petrolchimici e chimici in Italia per oltre 20 anni. Dal 2004 lavora anche con la termografia per le ispezioni industriali (standard e di fornaci) e progetta e sviluppa soluzioni integrate di hardware e software per il monitoraggio termografico continuo di processi di produzione.

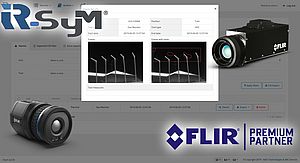

Il modulo di controllo IR-SyM

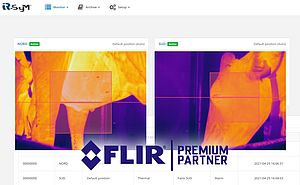

Per monitorare continuamente la temperatura di pelle dei gassificatori, IMC Service ha sviluppato un sistema di monitoraggio dedicato, a controllo centralizzato, chiamato IR-SyM. Il sistema si serve di 24 termocamere A310 della FLIR (12 termocamere per ciascuno dei due recipienti dei gassificatori) consentendo la gestione continua e simultanea.

Il sistema IR-SyM effettua un controllo costante ed accurato della temperatura di pelle del gassificatore. Configurato per rispondere automaticamente al superamento delle temperature di allarme ed alla gestione dei relativi segnali che vengono impostati ad intervalli differenti in base alla curva del riscaldamento. L’applicazione fornisce una completa visione dei dati acquisiti: cambiamenti nel grafico della temperatura, termogrammi aggiornati in tempo reale e cronologia della temperatura in formato radiometrico e come valore assoluto. IR-SyM archivia i termogrammi ogni 60 secondi in assenza di allarmi, mentre in caso di superamento delle soglie, i tempi di controllo ed acquisizione vengono ridotti.

L’interfaccia di gestione del sistema è accessibile tramite la rete locale o da remoto via VPN e non richiede l’installazione di alcun software. Ciò consente ai tecnici di monitorare il processo in qualsiasi momento e da qualsiasi luogo. Tutte le configurazioni vengono gestite da interfaccia web-based.

Misurazione affidabile della temperatura

“In passato, l’impianto di gassificazione si è servito di altri metodi di misurazione della temperatura, come le termocoppie, ma nessuno si è rivelato completamente efficace”, spiega Giovanni Distefano, direttore della IMC Service. “Successivamente, dopo aver valutato e utilizzato differenti marche di termocamere, nessuna si è dimostrata tanto affidabile quanto la FLIR A310. Abbiamo lavorato con FLIR Systems su altri progetti di monitoraggio ambientale e lì abbiamo avuto la possibilità di testare e valutare altre termocamere FLIR. L’esperienza acquisita ha individuato nella FLIR A310 il prodotto ideale per questo progetto”.

Tutta l’apparecchiatura installata è certificata per lavorare in aree pericolose con atmosfere potenzialmente esplosive. Quindi, tutta l’attrezzatura è stata progettata con la specifica certificazione Ex per fini di sicurezza. In prossimità del gassificatore e durante la stagione estiva, le temperature superano i 60°C, il che ha reso necessario per la IMC Service progettare e sviluppare un sistema di raffreddamento e una custodia per la termocamera, che assicura il loro corretto funzionamento anche in condizioni ambientali critiche.

La termocamera FLIR A310

Le termocamere FLIR A310 che sono incluse nel sistema di monitoraggio del gassificatore contengono un sensore microbolometrico non raffreddato che produce termogrammi con una risoluzione di 320 x 240 pixels ad una sensibilità di 50 mK (0,05 °C). Le FLIR A300/A310 mirano alle applicazioni di sicurezza e automazione in cui le capacità di messa in rete e di conformità con i protocolli delle reti sono essenziali. Le termocamere a infrarossi possono essere installate con successo quasi dappertutto e sono ideali per qualsiasi industria in cui la prevenzione di incendi, il monitoraggio di reattori critici e sistemi fissi di manutenzione predittiva sono importanti.

“Il grosso vantaggio delle termocamere per questa applicazione è che, a differenza delle termocoppie ad esempio, consente il monitoraggio accurato di vaste aree della superficie”, commenta Giovanni Distefano. “Questo permette di identificare geometricamente ed in modo più preciso il surriscaldamento e anche di valutare e pianificare attività di manutenzione che devono essere eseguite immediatamente”.

“Oltre ad essere una soluzione economica, abbiamo visto che le FLIR A310 sono termocamere particolarmente robuste”, continua Giovanni Distefano. “Ciò è particolarmente critico per gli ambienti ad alta temperatura e potenzialmente esplosivi in cui operano i gassificatori”.