Il Comprensorio produttivo Barilla di Foggia, avente una superficie complessiva di 420.000 mq di cui 59.650 mq coperti, si compone di due stabilimenti: ‘Foggia 1’, nato nel 1975 e acquisito da Barilla nel 1985, e ‘Foggia 2’, nato nel 1998 con annesso magazzino prodotto finito tradizionale, e integrato nel 2007 nel comprensorio un magazzino intensivo, e un impianto di Cogenerazione da 7MWe 11MWT attivo dal 2013.

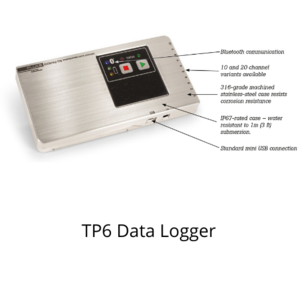

Sono diverse le tecniche predittive adottate all’interno di queste strutture per un Condition monitoring efficace, tra cui: analisi tribologiche dei lubrificanti, indagini con ultrasuoni, vibrazioni e ispezioni termografiche. Tra queste in particolare la Termografia, una tecnica diagnostica assolutamente non distruttiva che, misurando la radiazione infrarossa emessa da un corpo, è in grado di determinarne la temperatura superficiale, senza contatto e con grande Sicurezza per l’operatore, ha trovato applicazione su tutti gli impianti del sito dal 2003 fino a oggi.

Termografica come strumento One – Shot

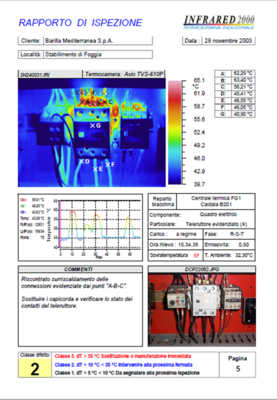

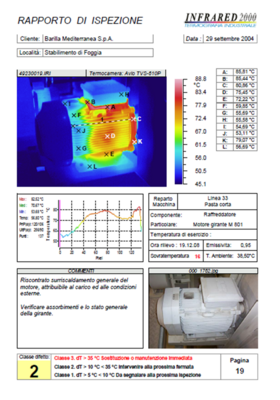

fin dall’avvio dei grandi impianti prototipali per la produzione pasta di grano duro di semola, installati nel nuovo sito produttivo ‘F2’, nato nel 1998 con marcia a ciclo continuo si è evidenziata la necessità di piani di manutenzione non solo preventivi (ciclici tradizionali). Le dimensioni e la criticità di tali impianti rendevano necessario stabilire verifiche predittive non distruttive, atte ad individuare segnali deboli che prevenissero gli eventi on fault, a rischio elevato. La termografia, una tecnica semplice ed efficace è stata da subito presa in considerazione come strumento da utilizzare one-shot in particolare per la componentistica Elettrica-Elettrotecnica-Elettronica, dove lo stress progettuale utilizzato ai tempi e le tecnologie disponibili non avevano in contemporanea consentito uno sviluppo parallelo degli equipment rispetto ai nuovi carichi di lavoro. Furono identificate dapprima delle classi di rispetto delle non conformità, individuando range di allarme relativi alle condizioni nominali dei componenti che potessero essere ricondotti a tre gradienti di intervento: ‘Immediato 3’ ‘da programmare a medio termine 2’, fino a ‘da monitorare 1’. Il completamento del primo round nel 2003 su un solo impianto di produzione portò a identificare circa 196 segnalazioni di componenti che richiedevano interventi di stato 3; era chiaro che la tecnica era efficace e aveva un suo ritorno potendo garantire a fronte di un rilievo oggettivo azioni preventive mirate evitando dei fault di notevoli impatto. Passammo subito all’estensione della tecnica basata su rilievo one-shot su tutte le linee di produzione e la prima campagna di misura nel 2004 portò a identificare ben 1894 segnalazioni di componenti e macchine che richiedevano una sostituzione preventiva, evitando di fatto anomalie o guasti con arresti produttivi e conseguenti inefficienze e interruzione del processo produttivo.

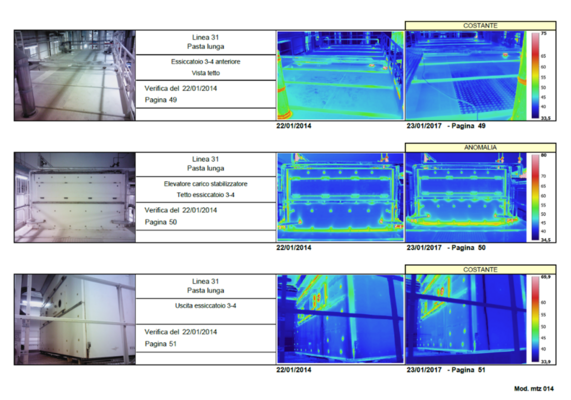

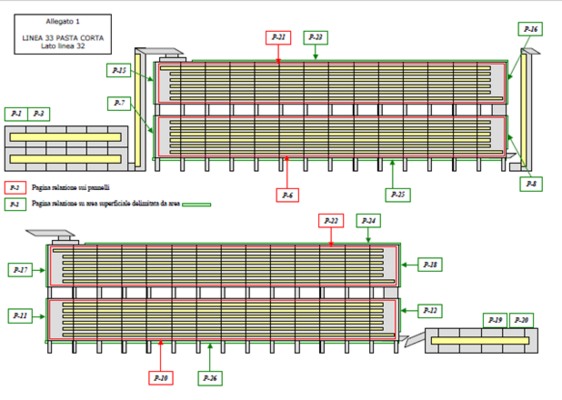

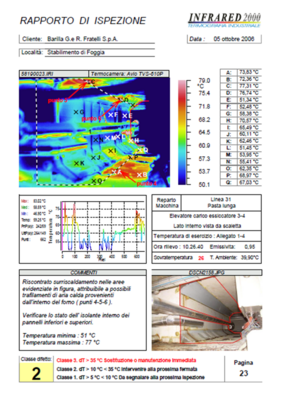

Preso atto di tale potenzialità, siamo passati alla fase successiva negli anni 2004-2010 estendendo la tecnologia termografica a tutti gli apparati, accessori e componenti presenti sulle linee di produzione (tra cui Motoriduttori-Estrusori-Ventilatori-Pannelli Tunnel Essiccazione), passando dapprima per una mappatura puntuale degli impianti critici, mediante analisi ‘abc’ nel rispetto della criticità sul processo, sulla qualità e sulla produttività degli stessi; l’identificazione dei punti critici e prestabiliti di misura, l’identificativo dei gradienti termometrici sia dei corpi meccanici al lavoro (inclusi motori-ventole-motoriduttori, estrusori etc.) sia dei corpi isolanti, come le pannellature e le coibentazioni. Tale fase di identificazione è stata basata su analisi chimico-fisiche delle materie prime di costruzione del singolo componente-macchina oggetto di esame, e dei lubrificanti all’interno, stabilendo temperature di lavoro ottimali e range di deviazione Orange ( ++ ) et Yellow ( + ) della singola macchina-componente-parte impiantistica.

Tutto ciò ha consentito nell’arco di tempo descritto di mettere in evidenza, con una campagna di misura massiva a frequenza annuale, un totale di ben 13.300 punti deboli impiantistici (di cui 5230 a potenziale rischio). L’analisi dei dati raccolti (in assoluto e come trend) hanno evidenziato che era possibile passare da una frequenza di campionamento annuale a biennale; tutto ciò in quanto le segnalazioni complessive si erano contratte del 75% e quelle on fault del 81%, in sintesi «il paziente era in cura per una patologia nota, ma la posologia delle azioni era non del tutto chiara».

Nel corso degli anni a seguire e sino al 2014 il monitoraggio a frequenza biennale e con la stessa metodologia non mostra particolari criticità, le segnalazioni on fault restano sull’ordine dei 250-200, ma viene notato un incremento delle segnalazioni strutturali, ossia quelle di gradiente 1 da monitorare alla prossima verifica, che di fatto passano dalle 500 segnalazioni ad un raddoppio nel solo giro di 2 anni; un segnale preoccupante, da non sottovalutare.

Termografica come strumento diagnostico della thermal deviation

Le analisi di tali dati e delle catture termografiche hanno innescato sulle macchine, e sui sotto-sistemi collegati, alcuni approfondimenti in merito alla vita residua ipotizzata, da cui è emerso che si tratta di anomalie collegate a segnali deboli ben nascosti (addirittura strutturali) indici di usure dovute a conseguenze del lavoro oneroso nel tempo. Ad evitare che tali situazioni possano precipitare, viene messa a punto una metodologia predittiva sempre basata sulla termografia, che tiene conto della deviazione del gradiente termico, mediante sovrapposizione delle immagini termografiche pregresse. Di fatto a partire dal 2015 a frequenza biennale viene applicata la tecnica termografica strutturata, basata sull’effettiva predizione attraverso elaborati ad hoc, utilizzando appropriati modelli matematici allo scopo di individuare il tempo residuo prima del guasto.

Tale tecnica viene estesa nel tempo a tutti gli impianti produttivi, incluse le utilities ed i building con innegabile valore in termini sia di efficienza che di efficacia, oltre che di impatto energetico ed ambientale (vedi foto delle indagini eseguite in allegato). Ad oggi l’applicazione di questa metodologia consente non solo di ridurre il rischio di avarie, in evidente contrazione, ma di poter offrire un quadro chiaro dello stato “di salute” degli impianti e dei vari componenti, dando la possibilità di pianificare adeguatamente interventi preventivi, con una schedulazione adeguata delle coperture economiche nonché azioni di revamping e di innovazione tecnologica degli impianti, programmabili nel tempo.

Conclusione

Il mix di tecniche oggi disponibile per un efficace approccio di manutenzione predittiva o ‘su segnali deboli’ trova nel nostro complesso industriale applicazioni dedicate in funzione di alcune particolarità, essendo tutte riconducibili a modelli basati alla verifica delle devianze delle grandezze monitorate.

Le analisi vibrazionali, molto preziose nei contesti industriali tradizionali, sono a elevata specializzazione interpretativa a meno che non si strutturino algoritmi e modellizzazioni particolari a elevato impatto economico, ormai utilizzate solo one-shot su base di criticità strutturali rilevate. Le indagini Ultrasoniche vengono utilizzate per il monitoraggio dedicato ai componenti pneumatici, ma di fatto trovano scarsa applicazione date le difficoltà applicative. Le analisi tribologiche, tecnologia applicata nel sito dal 2002, sugli oli lubrificanti, in esercizio all’interno dei macchinari strategici, hanno fornito indicazioni utili a circoscrivere problemi di usura, indotta per esempio dalle semole, estremamente abrasive, o di stress meccanico per carenza di additivi specifici nel fluido, o carichi eccessivi, ma richiedono tecnologie particolari e di elevata specializzazione, e quindi affidate a laboratori dedicati.

L’esperienza maturata dal nostro staff tecnico nell’utilizzo di una metodica predittiva come la termografia, semplice e concreta, abbinata alla conoscenza degli impianti e dei processi in un’ottica di costante miglioramento ha portato a standardizzare un approccio efficace nella gestione complessiva degli assets e del loro efficiente mantenimento. In più ha contribuito ad una crescita tecnica ma soprattutto culturale del personale coinvolto in tale esperienza.

Sabino Piumelli

Technical Area Manager, Barilla