I reparti di manutenzione sono oggi sottoposti a richieste crescenti. Purtroppo, nella maggior parte dei casi si chiede loro di fare di più con meno risorse. La manutenzione serve ad ottenere la massima durata di vita di un asset nel modo più efficiente possibile. È inoltre imperativo che si inizi ad abbandonare la manutenzione reattiva per preferire interventi di manutenzione più predittivi o basati sulle condizioni. La tecnologia a ultrasuoni è un ottimo punto di partenza.

I primi strumenti ad ultrasuoni venivano semplicemente tenuti a portata di mano dagli utenti, da usare per cercare perdite. All’inizio erano semplici strumenti analogici per applicazioni di “ricerca e localizzazione” come il rilevamento delle perdite. Con lo sviluppo della strumentazione ad ultrasuoni e del relativo software, gli utenti di questa tecnologia sono aumentati e sono state scoperte nuove applicazioni. Gli ultrasuoni sono ora considerati il perfetto strumento complementare per altre tecnologie di manutenzione predittiva, quali l’analisi delle vibrazioni e la termografia a infrarossi.

Sempre più utenti, inoltre, utilizzano gli ultrasuoni come prima linea di difesa per prevedere guasti e malfunzionamenti nelle apparecchiature rotanti e nelle ispezioni elettriche.

In pratica, questi strumenti sono dispositivi di ascolto. Gli strumenti a ultrasuoni rilevano suoni non percepibili dall’orecchio umano. L’udito umano medio rileva il suono nella gamma tra i 16 ed i 17 kHz. Gli strumenti a ultrasuoni rilevano suoni dai 20 kHz in su, quindi al di sopra della nostra normale soglia dell’udito.

Gli ultrasuoni sono onde sonore ad alta frequenza e bassa energia, rilevabili dagli strumenti. Gli strumenti trasformano o eterodinano l’onda sonora ad alta frequenza in un suono ascoltabile dall’utente attraverso le apposite cuffie. Dal momento che le onde ultrasoniche sono ad alta frequenza e bassa energia, le loro fonti possono essere individuate facilmente in mezzo a tutto il rumore ambientale di un tipico impianto industriale.

Tecnologia collaudata

Esistono due fonti principali di ultrasuoni. La prima è la turbolenza. La turbolenza si crea quando un fluido in condizioni di alta pressione si sposta verso una zona di bassa pressione. Un esempio di flusso turbolento è quando una perdita di aria compressa o di gas ad alta pressione cerca di uscire, attraverso una piccola fessura o un orifizio, verso l’atmosfera o una zona con a pressione inferiore.

La turbolenza si crea anche in presenza di interferenze elettriche come l’effetto corona, il tracking e gli archi elettrici. L’effetto corona, ad esempio, crea un ronzio costante quando l’aria si ionizza intorno a una connessione ad almeno 1000 volt e superiore. A partire dai 1000 volt, infatti, l’aria stessa diventa un conduttore. Pertanto, l’effetto corona sarà rilevato solo in componenti elettrici da oltre 1000 volt.

Durante il processo di ionizzazione le molecole vibrano e si scontrano tra loro, creando così una turbolenza.

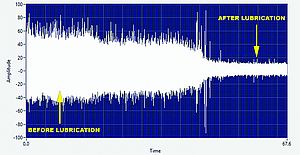

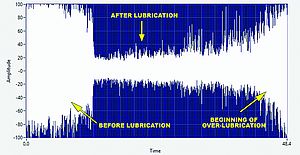

La seconda fonte di ultrasuoni è l’attrito. L’attrito può essere sia eccessivo che insufficiente. Un esempio di attrito eccessivo è quello di un cuscinetto troppo lubrificato. Più grasso si trova nell’alloggiamento del cuscinetto, maggiore è la pressione, e i cuscinetti lavorano di più per girare nel lubrificante in eccesso. L’aumento dell’attrito crea una sorta di boato, percepibile in cuffia.

Applicazioni tipiche

Esistono due gruppi principali di applicazioni per gli ultrasuoni. Le applicazioni ad ultrasuoni airborne includono il rilevamento di perdite di aria compressa e gas, perdite di vapore nell’atmosfera e perdite di vuoto. Gli ultrasuoni aerei sono stati utilizzati anche per applicazioni speciali come la rilevazione del rumore del vento o delle perdite d’acqua nell’industria automobilistica e aeronautica, o per i controlli di qualità in recipienti come serbatoi di carburante, serbatoi di propano e autoclavi.

Il rilevamento delle perdite tramite ultrasuoni continua a essere l’applicazione più utilizzata per gli strumenti a ultrasuoni airborne. Ciò è dovuto principalmente alla loro facilità d’uso ed al ROI rapido quando le perdite vengono individuate e riparate. Un controllo iniziale rileva in genere così tante perdite che il potenziale risparmio riesce già ad ammortizzare largamente il costo dello strumento.

Il secondo gruppo di applicazioni è quello per ultrasuoni structureborne o a contatto. Le applicazioni per ultrasuoni structurborne includono componenti volventi come cuscinetti, motori e scatole di trasmissione. I guasti prematuri possono essere rilevati tempestivamente grazie agli ultrasuoni emessi dalla struttura su apparecchiature rotanti. La curva P-F mostra il punto in cui il componente è in uso ma presenta un guasto. La prima linea di difesa nella rilevazione dei guasti è la tecnologia a ultrasuoni. Man mano che ci si sposta più in basso nella curva si possono avvertire rumore, calore al tatto e infine un guasto catastrofico.

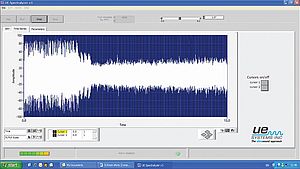

Gli ultrasuoni vengono utilizzati proprio per rilevare guasti e malfunzionamenti nelle componenti volventi prima che siano percepibili dall’orecchio. Un componente volvente in buono stato di funzionamento produrrà molto meno decibel rispetto ad uno guasto o troppo lubrificato. Si può scegliere di creare punti prestabiliti nel software di gestione dei dati, e i dati possono essere memorizzati sullo strumento e quindi trasferiti nuovamente nel software. Ciò permette all’ispettore di osservare l’andamento dei decibel nel tempo. Un eventuale aumento del livello di rumore indicherà una mancanza di lubrificazione o un guasto più grave, a seconda dell’aumento del livello di decibel rispetto a una linea di base predeterminata.

Un altro uso degli ultrasuoni structureborne sono i test sugli scaricatori di condensa. Gli scaricatori di condensa sono simili alle valvole; regolano il flusso di vapore e condensa attraverso il sistema e mantengono costante la temperatura. I guasti agli scaricatori di condensa provocano una diminuzione dell’efficienza energetica delle caldaie, e le irregolarità delle temperature nel sistema possono influenzare la qualità del prodotto e causare dispersioni di calore.

Soluzione preventiva

Gli ultrasuoni airborne e quelli emessi dalla struttura sono uno strumento versatile che può essere utilizzato in qualsiasi ambiente. Esistono molte applicazioni in cui gli ultrasuoni possono essere utilizzati con successo. L’uso di questi strumenti per rilevare e riparare le perdite di aria compressa e di gas, o riparare o sostituire gli scaricatori di condensa non funzionanti, permette ad esempio, un notevole risparmio di energia.

Inoltre, allungare la vita di un asset senza rischiare un guasto catastrofico può aumentare il tempo di attività e ridurre i tempi di fermo non programmati. Prevedere i guasti nelle attrezzature, ed organizzarsi di conseguenza, porta a meno interruzioni delle operazioni e della produzione. Un investimento anche minimo in tecnologie predittive come gli ultrasuoni, l’analisi delle vibrazioni, la termografia a infrarossi, l’allineamento laser e l’analisi del circuito del motori, può portare a ritorni davvero ingenti. In qualsiasi settore del mondo del commercio, è indispensabile restare sempre competitivi. Uno dei modi per garantirlo è sicuramente puntare sulla manutenzione predittiva e basata sulle condizioni.