Soltanto il 9% dei cuscinetti volventI riesce a durare abbastanza a lungo da raggiungere la durata operativa per cui è stato progettato. La principale causa di guasto, oltre il 50% percento dei casi, è la lubrificazione inadeguata, seguita dal montaggio errato 27%.

Entrambe le problematiche sono comunque prevenibili. Tale affermazione è stata ampiamente diffusa e discussa, nonostante ciò la lubrificazione continua ad essere un grande punto interrogativo nella manutenzione dei cuscinetti.

È opportuno considerare i due elementi che rappresentano le cause maggiori di guasto dei cuscinetti. Uno è la scarsa lubrificazione, mentre l’altro è la lubrificazione eccessiva.

I carichi normali dei cuscinetti causano una deformazione elastica degli elementi nell’area di contatto, generando una distribuzione ellittica. Ma le superfici del cuscinetto non sono perfettamente lisce e, per questo motivo, per via della distribuzione effettiva dello sforzo, sono soggette ad una rugosità casuale. In presenza di uno strato di lubrificante sulla superficie di un cuscinetto, si verifica un ammortizzamento della distribuzione dello sforzo e un decremento dell’energia acustica prodotta. Se il livello di lubrificazione viene ridotto fino al punto in cui scompare la distribuzione delle sollecitazioni, i punti normalmente ruvidi entrano nuovamente in contatto con le altre superfici, facendo aumentare l’energia acustica. Queste deformazioni microscopiche portano il componente a delle condizioni di “pre-rottura”. Quindi, a prescindere dalla normale usura, la fatica o la durata di un cuscinetto sono fortemente influenzate dallo spessore dello strato di un lubrificante adatto.

Danni causati dalla lubrificazione errata

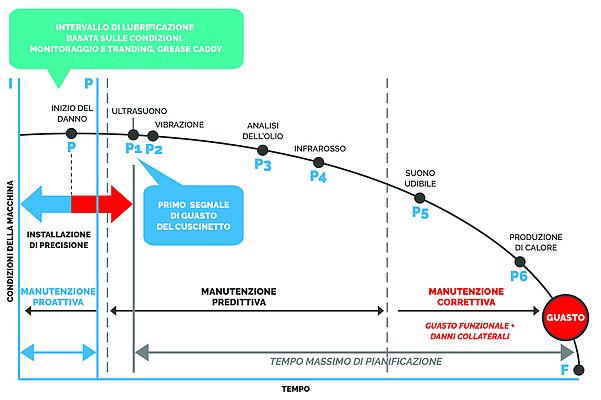

La quantità adeguata di lubrificante rappresenta un fattore fondamentale. In un cuscinetto eccessivamente lubrificato, la pressione interna genera un aumento di calore che di conseguenza causa un deterioramento del lubrificante, portando a condizioni di guasto. D’altra parte, se non viene applicata una quantità sufficiente di lubrificante, il cuscinetto strofina su superfici solide generando attrito ed usura. Entrambi i casi sono dannosi per il funzionamento del cuscinetto. In linea generale, lo scopo è quello di ritardare la comparsa del guasto estendendo l’intervallo di manutenzione proattiva.

Il dilemma della lubrificazione

Esiste un vero e proprio dilemma che riguarda la lubrificazione, anzi sembrerebbe proprio essere la risposta più complessa alla domanda “come mantenere in buono stato un cuscinetto?”. Possono essere trovate molteplici strategia e altrettante idee, al punto da essere troppo numerose per elencarle tutte. Ad ogni modo possiamo sintetizzare come segue:

- Intervalli troppo lunghi di lubrificazione equivalgono a carenze di lubrificante e aumenti potenziali dei guasti.

- Intervalli troppo brevi invece, portano ad un eccesso di lubrificante, portando allo stesso modo ad un aumento della possibilità di guasto.

Queste due situazioni possono essere facilmente gestite se si adotta un approccio di lubrificazione basato sulle condizioni. Un approccio basato sulla frequenza porterà prima o poi, a trovarsi in una di queste due situazioni. Adoperare la tecnologia ad ultrasuoni che assista durante la lubrificazione è sicuramente l’approccio più pragmatico e che assicura un controllo totale su ciò che si sta facendo.

Ultrasuoni e lubrificazione

Utilizzando i dispositivi ad ultrasuoni Grease Caddy, si evitano supposizioni inaffidabili sullo stato di lubrificazione tipiche di una lubrificazione di frequenza, e ci si avvale di una lubrificazione basata sulle condizioni del cuscinetto (condition-based), quindi di manutenzione predittiva, migliorando di conseguenza l’affidabilità.

Come fanno gli ultrasuoni ad assistere il processo di lubrificazione?

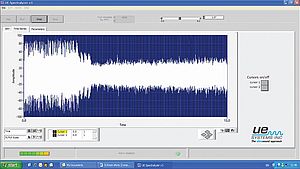

Il primo step è quello di impostare una baseline in dB (prima lettura) e acquisire la registrazione audio. Questa è la procedura tipica quando si percorre una route di ispezione per la prima volta. In questo modo le anomalie vengono facilmente individuate. Una volta impostata la baseline, il singolo cuscinetto viene monitorato. Si crea cosi un trend storico dei valori dei dB che permette di rilevare qualsiasi variazione nello spettro acustico legata ad un difetto di lubrificazione; campanello di allarme di un principio di guasto.

Nel trend storico vanno impostate due soglie di allarme, +8db e +16 db, al di sopra della baseline, il cui superamento indica, rispettivamente, una mancanza di lubrificante e un prinicipio di guasto. Questo set di allarme va bene per cuscinetti ad alta velocita (<200 rpm), per velocità inferiore è regionevole abbassare le due soglie a +3 db e +8 db.

Il monitoraggio avviene montando il Grease Caddy sulla pistola ingrassatrice. Una buona pratica, che aiuta a migliorare l’efficienza dell’operazione, è quella di annotare il numero di colpi e la massa di ognuno, così da calcolare empiricamente la quantità consumata ogni settimana. Farsi assistere dagli ultrasuoni ad ogni lubrificazione permette di raccogliere dati storici utilizzabili come guida a partire dal precedente calcolo, ed aiutare cosi a pianificare meglio la lubrificazione, e risparmiando ore di lavoro.

Caso pratico di lubrificazione con gli ultrasuoni

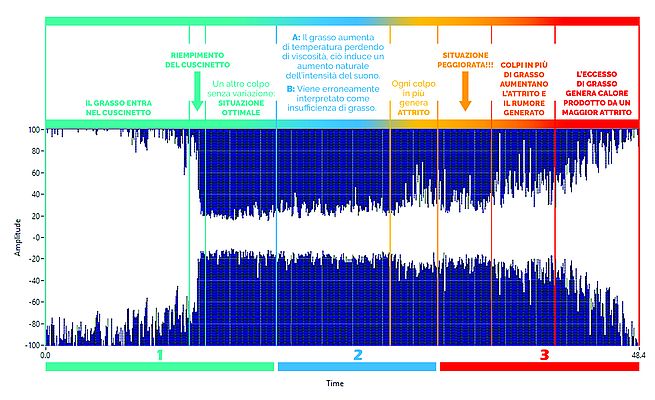

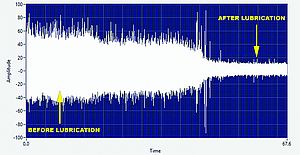

- Man mano che si ingrassa il cuscinetto, bisogna aggiungere una quantità di lubrificante sufficiente per ridurre il livello del rumore fino al ripristino del valore della baseline.

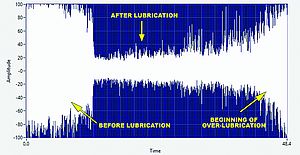

- Una volta raggiunta la baseline bisogna interrompere l’ingrassaggio e attendere alcuni minuti per dare modo al cuscinetto di stabilizzare le proprie condizioni. Alcuni lubrificanti richiedono tempo per ricoprire uniformemente la superficie del cuscinetto. È importante quindi lubrificare per piccole quantità per volta.

- L’eccesso di grasso porta ad un aumento progressivo del rumore prodotto. Ciò è dovuto ad un aumento dell’attrito con conseguente aumento di temperatura. L’aumento del rumore prodotto e di conseguenza dei dB letti da strumento è il segnale che indica lo stop alle operazioni di lubrificazione.