La misura di pressione è una delle variabili di processo più utilizzate per la regolazione e il controllo. La tecnologia di pressione è versatile poiché consente di misurare anche il livello, la densità e l’interfase e gli utenti possono scegliere il materiale della cella di misura che meglio si adatta ai loro processi a seconda della gamma di misura, della temperatura di processo, dei requisiti igienici, ecc. La cella più popolare è quella metallica, ma la cella ceramica sta emergendo come miglior materiale per misurare liquidi corrosivi in applicazioni impegnative. Le celle ceramiche sono relativamente nuove al mercato e gli operatori potrebbero non essere ancora consapevoli dei loro vantaggi.

Resistenza abrasiva

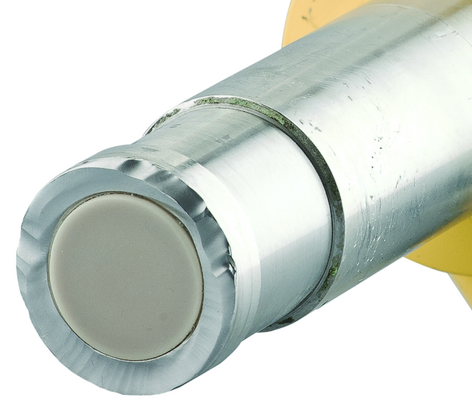

Per natura, la ceramica è resistente all’abrasione. La matrice stretta e densa del materiale rende il diaframma ceramico 10 volte più duro dell’acciaio inossidabile. Questa caratteristica è vantaggiosa soprattutto per gli ambienti aggressivi, come ad esempio miniere e produzione di carta. In queste applicazioni, il materiale di processo intacca spesso le membrane di misura, danneggiandole. Cio’ non avviene con le membrane in ceramica perché i graffi sulla superficie non lasciano segni, incisioni o solchi. Se nel tempo il prodotto aderisce sulla cella ceramica, gli operatori possono semplicemente pulirla, anche con oggetti metallici, senza danneggiare la cella di misura. Per tale motivo, questa tecnologia è adatta anche per l’utilizzo nei fanghi che tendono a distruggere i diaframmi metallici.

Celle a secco più durature

Le celle ceramiche sono note come celle a secco, il che significa che non utilizzano olio di riempimento per misurare la pressione. Nei sensori di pressione tipici, questo olio agisce come mezzo di trasmissione per spostare la pressione dal diaframma alla cella di misura posta dietro. Per consentire il trasferimento dell’olio, il metallo utilizzato per i diaframmi è sottile e fragile, comportando quindi una rapida usura e rottura della cella stessa. Quando i diaframmi metallici cedono, l’olio contamina il materiale di processo e gli utenti potrebbero dover scartare un intero lotto di produzione. Ancor peggio per gli utenti, è quando non sono consapevoli dell’accaduto, e quindi si ha la contaminazione del processo, oltre a uno strumento non più utilizzabile.

Al contrario, le celle ceramiche utilizzano un principio capacitivo per misurare la pressione e non si basano sull’olio per variare il valore della stessa. Ciò significa che il materiale a contatto con il prodotto non è più sottile e quindi che il processo non sarà mai contaminato con l’olio di riempimento.

Ciò elimina il rischio di sprecare un intero lotto di produzione e di sostituire i sensori di pressione danneggiati. Inoltre, l’assenza dell’olio di riempimento permette di lavorare a temperature più alte anche quando si lavora sottovuoto, ad esempio in una colonna di distillazione o in un serbatoio di separazione. Una cella che lavora a secco è una cella più affidabile e duratura.

Riduzione della permeazione dell’idrogeno

Quando le molecole di idrogeno penetrano attraverso i diaframmi metallici, si bloccano e reagiscono con l’olio di riempimento. Questa reazione provoca un’espansione che causa un aumento del va

lore di pressione. Per minimizzare la permeazione dell’idrogeno, i diaframmi metallici sono di solito ricoperti di una pellicola d’oro o di un altro materiale denso e flessibile. Ciò può rallentare la permeazione di molecole di idrogeno dal processo all’olio di trasmissione, ma il trasferimento avviene comunque. La struttura densa di una cella ceramica rallenta la permeazione delle molecole di idrogeno e poiché non è presente alcun riempimento di olio non si verifica alcun effetto sulla lettura della pressione. Nelle misure di pressione, la ceramica vale più dell’oro.

Deriva minima

La deriva di misura è l’offset graduale della cella dopo cicli di misurazione. Nel tempo, la deriva del sensore di pressione aumenta riducendo l’accuratezza e l’affidabilità della misura. La deriva delle celle metalliche è molto veloce, proprio per questo gli operatori devono necessariamente eseguire periodicamente una correzione di offset per avere una misura affidabile. Le membrane ceramiche sono prive di deriva perché sono limitate nel movimento, quindi sono poco soggette a manutenzione. Ciò significa che cicli ripetitivi ed estremi di temperatura hanno un effetto minimo sulla vita della membrana.

Minimi problemi di compatibilità con il prodotto

Al contrario delle membrane metalliche, le celle ceramiche sono compatibili con la maggior parte dei materiali di processo. La sua struttura densa la rende il materiale ideale per molti processi perché non soggetta alla corrosione come il metallo. Spesso, con le membrane metalliche, è necessario utilizzare delle leghe particolari e costose, per esempio la misura del cloro nel settore chimico. La ceramica invece è compatibile con la maggior parte delle sostanze chimiche.

Elevata resistenza al sovraccarico

Esercitando una pressione elevata sulla membrana, il diaframma si estende sulla sua base oltre la soglia nominale. Quando questa pressione viene rimossa, il diaframma della cella torna alla sua posizione originale e al funzionamento corretto senza alcuna necessaria ricalibrazione. Ciò significa che la cella può gestire sovrapressioni elevate al di là del suo campo scala, senza danni permanenti o deriva di misura. La protezione al sovraccarico varia da membrana a membrana.

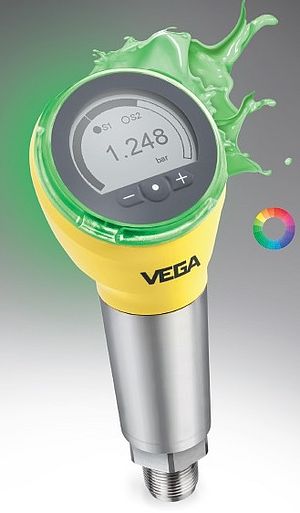

Uscita di temperatura

Gli strumenti a membrana ceramica sono in grado di eseguire la misurazione della temperatura del prodotto da misura, che può essere emessa come una variabile HART digitale standard o assegnata come uscita principale o secondaria del 4-20 mA.

Questa misura supplementare permette agli utenti di non acquistare un ulteriore dispositivo di temperatura nel processo. È importante notare che questo valore di temperatura è di solito utilizzato internamente per la compensazione degli shock termici e non è disponibile per la compensazione a processo.

Rilevamento di piccole variazioni di pressione

Per rilevare un cambiamento di pressione con una membrana metallica, l’olio di riempimento deve muoversi attraverso un diaframma. Ciò vale anche quando l’intervallo di misura è piccolo, esempio 25 millibar. Questa breve distanza richiede un diaframma molto grande per registrare il cambiamento di pressione.

Tuttavia, aumentare la dimensione di un diaframma metallico è rischioso, perché le celle metalliche quanto più grandi sono, più deboli diventano e si danneggiano velocemente. Con la membrana ceramica, in assenza di olio di trasferimento, piccoli cambiamenti possono essere rilevati senza alterare le dimensioni del trasmettitore di pressione.

Conclusioni

L’evoluzione del materiale ceramico porta innumerevoli vantaggi alle applicazioni di processo, non dimenticando però che le membrane metalliche consentono la misura su applicazioni in cui le temperature sono estreme e le pressioni elevate.

In conclusione, la resistenza all’abrasione della ceramica e la struttura densa la rendono una soluzione logica per applicazioni abrasive ed estreme, tra cui fanghi, miniere e per misurare prodotti corrosivi. L’elevata resistenza al sovraccarico e alla temperatura della ceramica permettono la misura in condotte, misure con variazioni di temperatura, livello in recipienti pressurizzati e la depressione nelle colonne di distillazione. In molte applicazioni difficili, la migliore soluzione da utilizzare è certamente quella ceramica.

Mario Ruggeri, Product Specialist Pressioni, VEGA Italia srl