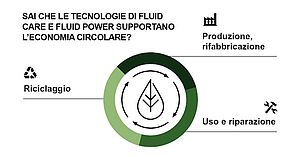

Oil Condition Monitoring, maintenance e cleanliness sono una serie di tecniche e strategie fondamentali per il manutentore, quality ed efficiency manager perché permettono di allungare la vita dei fluidi e dei componenti di macchine e impianti. HYDAC lancia una campagna volta a sensibilizzare il manutentore all’approccio Oil Condition Monitoring quale leva strategica per l’allungamento della vita di macchine e impianti (Per approfondire gli argomenti si rimanda a questo link: modofluido.hydac.it/tag/condition-monitoring).

Questo approccio parte dall’evidenza scientifica derivante dagli studi dei tecnici di Hydac che dimostrano che la contaminazione causa il 70/80% di guasti e usure dei componenti dei sistemi idraulici, oltre a cali di rendimento dell’intero impianto. Gli impianti sono soggetti a contaminazione che può generare: anomalo aumento di vibrazioni, rumorosità e temperature di lavoro, cambi di olio (oil ageing) e intasamenti delle cartucce filtranti frequenti, rottura e usura dei componenti (come la cavitazione delle pompe). Ne derivano frequenti interventi ed elevati costi di manutenzione e consumi energetici che sarebbero altresì ovviabili attuando una strategia di Oil Condition Monitoring, cleanliness e filtrazione dell’impianto. L’approccio di Hydac alla manutenzione preventiva permette l’adozione di strategie di prevenzione e intervento per l’allungamento della vita dei componenti e del fluido idraulico attraverso l’Oil Condition Monitoring (Controllo e misurazione); l’Oil Cleanliness e l’Oil Maintenance. Ma come si traducono nella realtà d’impianto?

Prevenire: Oil Condition Monitoring

È la strategia di controllo dell’impianto idraulico che supporta il manutentore, i quality e\o efficiency manager nell’allungamento della vita utile dell’impianto e nella detection degli eventuali problemi. Si tratta di un insieme di tecniche che attraverso l’uso di strumenti e/o apparecchiature permette di monitorare costantemente lo stato del fluido. Oil Condition Monitoring significa ispezionare l’impianto al fine di individuare e prevenire i guasti, allungare la vita utile dei componenti dell’impianto e dell’olio stesso, programmare le manutenzioni, intervenire in caso di problemi, ottimizzare l’impianto, anche in un’ottica di retrofitting. Permette di conoscere sempre, e anche in caso di guasti: la tipologia (solida, liquida, gassosa) e quantità di contaminazione, lo stato dell’olio (invecchiamento), il tipo di intervento da effettuare in caso di rotture o problemi, la strategia più corretta per ripristinare l’impianto. Ma come si effettua? È possibile riassumere le modalità di Oil Condition Monitoring in tre tipologie. La prima consiste nel monitoraggio continuo delle condizioni operative dell’impianto o della macchina con strumentazione di misurazione elettronica come il modulo CSM e i sensori AS1000 o CS di Hydac che sono i più utilizzati e si prestano al controllo da remoto. Il monitoraggio può altresì essere pianificato o a guasto, la misurazione dei parametri per rilevare lo stato dei fluidi viene effettuata da personale dedicato con il supporto di strumentazione elettronica (FCU) o di analisi in campo con il prelievo di campioni di olio e l’immediata analisi attraverso strumenti quali il Water Test Kit o FAS di Hydac. Il monitoraggio offline consiste, invece, in un’analisi più approfondita dello stato dell’olio effettuata attraverso analisi di laboratorio, volta a individuare le cause del guasto. Permette di definire le modalità di intervento correttivo al problema: riparazione componenti, sostituzione olio, upgrade dell’impianto. Al fine di mantenere inalterato lo stato dei fluidi è, quindi, importante controllare che la contaminazione di macchine e impianti si attesti entro determinati limiti ed è inoltre fondamentale programmare degli interventi di manutenzione ordinaria con sostituzione di filtri e/o elementi filtranti. In base alla tipologia e quantità di contaminante e ai risultati forniti dal tipo di Oil Condition Monitoring adottato, è possibile scegliere il tipo di intervento definendo una strategia di pulizia dell’olio (cleanliness e maintenance).

Intervenire: Oil Maintenance e Cleanliness

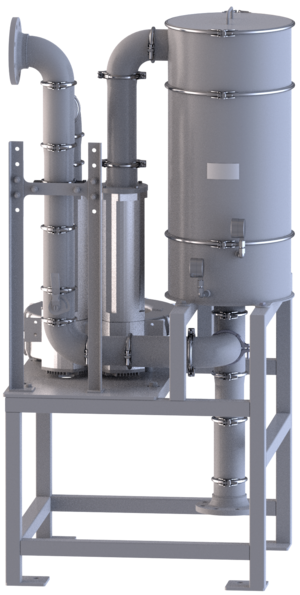

In relazione alla tipologia di contaminante individuata nelle analisi, possono essere impiegati sistemi di filtrazione fissi o portatili per svolgere funzioni di dewatering, degassing e filtrazione solida. È, inoltre, utile considerare che residui di lavorazione in fase di primo impianto, interventi di manutenzione, flussaggi ecc. possono causare l’immissione di livelli eccessivi di contaminanti nel sistema che rendono necessario un intervento di Oil Cleanliness straordinario volto a ripristinare lo stato dell’olio ed evitarne il deterioramento. Gli interventi possibili di Oil Cleanliness e di manutenzione possono essere riassunti in tre modalità di intervento/ pulizia attraverso la filtrazione.

Un sistema di filtrazione correttamente implementato allunga, infatti, l’intervallo di manutenzione e garantisce la pulizia dell’impianto nel lungo periodo. Il retrofitting dell’impianto esistente è uno dei primi interventi e serve a garantire che i filtri installati a bordo macchina siano correttamente dimensionati e posizionati nell’impianto (su ritorno, mandata, etc.). Qualora la prima misura non sia sufficiente o la contaminazione si attesti costantemente, per ragioni intrinseche al sistema, su livelli che il sistema esistente non è in grado di filtrare si dovrà ricorrere a un upgrade dell’impianto esistente. Questo intervento prevede l’installazione di filtri off-line fissi a supporto dei filtri installati a bordo macchina.

Nel caso di grandi quantità di contaminazione si dovrà, invece, ricorrere all’ impiego di sistemi di filtrazione esterni all’impianto: intervento di filtrazione off-line straordinaria. In ciascun caso, gli elementi filtranti svolgono un importante ruolo. Devono garantire un corretto grado di filtrazione (Rapporto b(x)) e, se opportunamente scelti, possono inoltre permettere di abbattere le cariche elettrostatiche, ridurre le problematiche legate alla partenza a freddo (basso delta p), resistere alle elevate pulsazioni (tipiche delle presse), rispettare l’ambiente (cartuccia inceneribile), assorbire l’acqua disciolta nell’olio. Nella gamma di Hydac rientrano carrelli di filtrazione mobili e sistemi di filtrazione fissi per la pulizia dell’olio, oltre che diverse tipologie di filtri, sviluppati ad hoc per rispondere alle diverse esigenze di fluid care dell’impianto.

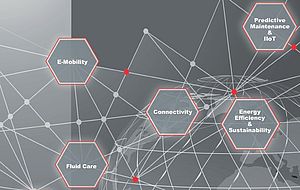

Verso la manutenzione 4.0

L’Oil Condition Monitoring fornisce molteplici informazioni sullo stato del fluido e permette di effettuare interventi on-condition o, in base ai parametri rilevati, programmare le attività di manutenzione come la sostituzione dei componenti a effettiva necessità. Strategie di Oil Condition Monitoring e Oil On-Condition e Predictive Maintenance adeguatamente implementate permettono di allungare il Main Time Between Repair (M.T.B.R.) riducendo i costi di manutenzione lungo tutto il ciclo di vita dell’impianto. La manutenzione on- condition si avvale di sistemi per il monitoraggio, l’analisi e la pulizia dei fluidi che permettono di abbattere i costi ed aumentare l’efficienza di macchine e impianti: la produttività. L’elettronica di rilevazione della contaminazione di Hydac si è sempre più evoluta e sviluppata secondo logiche e linguaggi 4.0, fondamentali per la connettività dei sistemi industriali. L’Oil Condition Monitoring sfrutta le potenzialità della sensoristica più evoluta per il controllo continuo e da remoto dello stato del fluido. Ogni manutentore, efficiency manager e costruttore sa che l’automazione industriale, oggi, non può prescindere dall’efficientamento e dall’ottimizzazione dei processi che una manutenzione 4.0 dei fluidi renderebbe già reale.