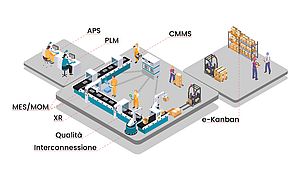

Industry 4.0 has changed the key manufacturing processes; the ideas, technologies and methodologies introduced have been disruptive, allowing a radical change both in process and organisational terms. The so-called 'smart factories' are now a reality; more and more IT technologies allow significant increases in terms of productivity and process flexibility. Digitisation transformed the key business activities to create a work environment where information is the core of the entire production system. However, the paradigms that in the past changed the industry concept currently require further updates. To this end, in scientific literature, Industry 5.0 was introduced, whose fundamental pillars are represented by advanced automation, human-machine collaboration, and sustainability. In the fifth industrial revolution, the well-being of workers is at the heart of production processes. The main feature of this revolution consists of improving the social value of the worker, promoting talent, and increasing the importance of humans as the cornerstone of the production system [1]. Therefore, its applicability is significantly broader compared to the fourth industrial revolution since it will affect every sector and every type of organisation.

According to recent scientific studies, Industry 5.0 will profoundly change human tasks; they will be more 'cognitive-oriented', and the motor-oriented tasks will be conducted with the support of machine systems [2]. This aspect will impact production, maintenance, and system monitoring processes [3]. Therefore, the transition from the era of Industry 4.0, focused on computers, to the new era, centred on humans, will lead to "smart maintenance". To this end, the contribution of new technologies in a workplace could even be counterproductive if the operators are not involved in the processes of transformation and improvement of maintenance strategies. In this scenario, the attention of researchers is focused on the behaviour of workers and their approach to the digital transformation and innovation of maintenance activities. These activities represent one of the main investments affected by the fifth industrial revolution. Unfortunately, in many cases, there is significant resistance from workers to adopt new technologies [4].

Technologies such as Augmented Reality (AR) and Artificial Intelligence (AI) can support maintenance activities, as shown in numerous projects and research where the use of these technologies is increasingly widespread [5]. Generally, AR can assist maintenance activities by providing a step-by-step guide for diagnostic, inspection, and testing operations [6]. Similarly, AI and IoT tools can enable new and more effective maintenance policies. Nevertheless, the practical implementation of such technologies in the industrial context often hides challenges, criticalities, and difficulties. Therefore, if, on the one hand, there are emerging technologies to support the operator in “new” maintenance tasks, on the other hand, the complexity of tasks and the increasing use of innovative technologies could overload the operator, subjecting him to numerous options and efforts in a limited time, requiring decisions that lead to an excessive cognitive workload. Consequently, when the maintenance procedure, while being supported by most smart devices, does not allow to avoid or minimise the consequences of an accident, the pertinent question is, “Is the procedure wrong?” or “Is the person wrong?” or “Is wrong the technology adopted to support the operator?”

Development and implementation of a Decision Support System for the companies

It is evident that the questions raised above are a provocation. It is well known that every maintenance procedure can be more or less complex, such as don’t exclude any of the three possible options previously mentioned. Nevertheless, there is a paradox. The technology is available, but the true challenge consists of identifying the operator able to manage that technology. Although there are many scientific studies on this topic, science currently does not offer a resolution to this dilemma. Most studies agree to claim the centrality of humans in all industrial innovations is an indispensable element for industrial progress.

One research project considered of national relevance and, as such, recently funded by the Ministry of University and Research, aims to fill the gap between technology and human behaviour. The development of this tool will help the company identify the worker or workers, among those available, capable of performing a specific maintenance activity most efficiently. This can be achieved by considering, on the one hand, the specificity and complexity of the maintenance task at hand as well as the technological level of the devices intended to support it. On the other hand, by assessing each maintenance worker's skills (both hard and soft), workload, and stress conditions.

The project aims to develop a Decision Support System (DSS) to suggest the proper operator/s to accomplish maintenance tasks with high cognitive workloads. To this end, given the complexity of the maintenance task to be assigned, the DSS provide a preliminary indication of the most proper operator/s, by considering the available workforce, according to the smart devices to be adopted and the profile of the operators (i.e., competencies, hard skills, age, etc.) eligible for that task.

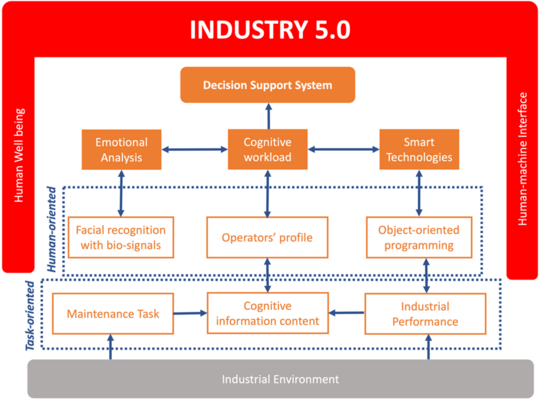

The joint consideration of these two aspects, 'task-oriented' and 'human-oriented' (fig. 1), will lead to selecting the proper operator (or team of operators) for accomplishing the specific maintenance task, ensuring the most effective use of the supporting technology. Naturally, the same tool, if used differently, could contribute to identifying the most suitable technology to support a specific operator in the execution of a particular maintenance activity.

Although the goal can be very ambitious, the devices currently available on the market can contribute to achieving this target. Many scientific studies allow to assess the complexity of maintenance (or other) tasks in terms of the "information content" necessary to interpret, process, and perform it. Similarly, recent active facial recognition systems, supported by artificial neural networks and wearable devices for acquiring physiological signals, allow estimating a person's stress, fatigue, tension, etc., during tasks. Therefore, the identification of the main features in input to the DSS represents a well-established scientific and technological reality. The following “simple” step consists of putting together the puzzle pieces to make them functional for the intended purpose. This challenge aims at promoting workers' well-being, even before the productivity of processes, considering the latter as a natural "consequence" of the former.

- S. Huang, B. Wang, X. Li, P. Zheng, D. Mourtzis, and L. Wang, “Industry 5.0 and Society 5.0—Comparison, complementation and co-evolution,” J. Manuf. Syst., vol. 64, pp. 424–428, Jul. 2022.

- F. Longo, A. Padovano, and S. Umbrello, “Value-oriented and ethical technology engineering in industry 5.0: A human-centric perspective for the design of the factory of the future,” Appl. Sci., vol. 10, no. 12, 2020.

- O. Rajad and H. Mounir, “A Review on the HAWCTB Performance Enhancement Methods, Numerical Models and AI Concept Used for the Blade Composite Structure Assessment: Context of New Industry 5.0,” in Proceedings of 2021 9th International Renewable and Sustainable Energy Conference, IRSEC 2021, 2021.

- R. Rathi, M. Singh, M. Sabique, M. Al Amin, S. Saha, and M. H. Krishnaa, “Identification of total productive maintenance barriers in Indian manufacturing industries,” in Materials Today: Proceedings, 2021, vol. 50.

- L. Silvestri, A. Forcina, V. Introna, A. Santolamazza, and V. Cesarotti, “Maintenance transformation through Industry 4.0 technologies: A systematic literature review,” Comput. Ind., vol. 123, 2020.

- R. Roy, R. Stark, K. Tracht, S. Takata, and M. Mori, “Continuous maintenance and the future – Foundations and technological challenges,” CIRP Ann. - Manuf. Technol., vol. 65, no. 2, 201

L’industry 4.0 ha rivoluzionato i principali processi di manufacturing, le idee, le tecnologie, le metodologie introdotte sono state dirompenti e hanno consentito l’avvio di un radicale cambiamento sia in ottica di processi sia in termini organizzativi. Le cosiddette ‘smart-factories’ sono ormai una realtà, sempre più spesso le principali tecnologie IT consentono significativi incrementi in termini di produttività e flessibilità dei processi. La digitalizzazione ha consentito di trasformare radicalmente le principali attività aziendali, creando un ambiente in cui le informazioni sono al centro dell’intero sistema produttivo. Eppure, nonostante questo, i paradigmi che solo fino a qualche anno fa hanno consentito di rivoluzionare l’intero concetto di industria, oggi sono nuovamente oggetto di ulteriori aggiornamenti, è per questa ragione che in ambito scientifico si parla ormai di Industry 5.0 i cui pilastri fondamentali sono rappresentati da automazione avanzata, collaborazione uomo-macchina e sostenibilità. Nella quinta rivoluzione industriale, il benessere dei lavoratori è al centro dei processi produttivi. Il tratto distintivo di questa rivoluzione è l'attenzione al valore sociale del lavoratore, la capacità aziendale di promuovere talenti e la crescente importanza dell’uomo quale elemento cardine del sistema produttivo. Pertanto, la sua applicabilità è significativamente più ampia rispetto alla quarta rivoluzione industriale, poiché riguarderà ogni settore ed ogni tipo di organizzazione.

Secondo recenti studi scientifici, Industry 5.0 cambierà profondamente i compiti umani, rendendoli sempre più ‘cognitive-oriented’ e lasciando all’interazione uomo-macchina le attività che richiedono un maggiore sforzo fisico. Questo aspetto non limiterà il proprio impatto ai processi produttivi, ma si estenderà ai processi manutentivi e di monitoraggio dei sistemi. Pertanto, il passaggio dall'era dell'Industria 4.0, incentrata sui computer, alla nuova era, incentrata sull'uomo, comporterà cambiamenti dirompenti sempre più orientati a una "manutenzione intelligente".

Tuttavia, senza una formazione continua ed un adeguato coinvolgimento dei lavoratori nei processi di trasformazione e miglioramento delle strategie manutentive, il contributo delle nuove tecnologie in un ambiente di lavoro potrebbe essere persino controproducente. In questo scenario, uno dei principali elementi che hanno attirato l'attenzione dei ricercatori, riguarda il comportamento dei lavoratori ed il loro approccio ai processi di trasformazione ed innovazione digitale delle attività manutentive. Le attività di manutenzione rappresentano uno dei principali investimenti interessati dalla prossima trasformazione industriale, e proprio in quest’area la maggior parte delle aziende sta sperimentando una significativa esitazione dei lavoratori nell’adottare nuove tecnologie.

Tecnologie quali Realtà Aumentata (AR) ed Intelligenza Artificiale (AI), possono essere di grande supporto nelle attività di manutenzione così come emerge da numerosi progetti e ricerche nei quali si ricorre sempre più frequentemente all’impiego di queste tecnologie. L'AR è in grado di supportare le attività di manutenzione, offrendo una guida step-by-step a tutte le operazioni di diagnostica, ispezione e testing. Analogamente, l’impiego di strumenti di intelligenza artificiale e IoT possono consentire nuove e più efficaci politiche manutentive. Ciononostante, l'implementazione pratica di tali tecnologie in ambito industriale nasconde insidie, criticità e difficoltà il più delle volte latenti. Infatti, se da un lato esistono tecnologie emergenti, come quelle appena citate per supportare l'operatore nell’adozione delle "nuove" strategie manutentive, dall'altro, la complessità dei compiti e l'uso crescente di tecnologie innovative tendono a sovraccaricare l'operatore, sottoponendolo a numerosi sforzi in un tempo limitato, che inducono inevitabilmente ad un eccessivo carico di lavoro cognitivo. Pertanto, quando la procedura di manutenzione, pur essendo supportata dalla maggior parte dei dispositivi intelligenti, non consente di effettuare una corretta attività manutentiva, la domanda pertinente è: "È sbagliata la procedura", "È sbagliato l’operatore", oppure “è sbagliata la tecnologia a supporto dell’operatore”?

Sperimentazione di un Decision Support System a servizio delle imprese

È evidente che il quesito sopra riportato nasconde una provocazione, ogni procedura manutentiva è contraddistinta da una complessità intrinseca che molto spesso non esclude nessuna delle tre possibili opzioni precedentemente citate, eppure sempre più spesso ci si trova nel paradosso di poter disporre della tecnologia ma di avere difficoltà nell’individuazione del personale che sappia utilizzare adeguatamente tale tecnologia in modo da trarne il massimo beneficio. Sebbene ci siano molti studi scientifici a riguardo, attualmente la scienza non ha una risoluzione a questo dilemma, ciò che emerge dai molteplici studi riguarda la centralità dell’uomo in tutte le innovazioni industriali e, ora più che mai, tale centralità rappresenta un elemento imprescindibile per il progresso industriale. Uno dei progetti di ricerca ritenuto di rilevanza nazionale e, in quanto tale, recentemente finanziato dal Ministero dell'Università e della Ricerca proverà a contribuire al crescente divario tra tecnologia e ‘human-behaviour’ attraverso la progettazione di un Decision Support System (DSS). Lo sviluppo di tale strumento supporterà l’azienda nell’individuazione del/i lavoratore/i, tra quelli a disposizione, in grado di svolgere una specifica attività manutentiva nel modo più efficiente. Questo potrà avvenire considerando, da un lato, la specificità dell’attività manutentiva che si intende condurre, la complessità della stessa, nonché il “livello” tecnologico dei dispositivi con i quali si intende supportarla. Dall’altro, individuando dinamicamente le skills (hard e soft), il carico di lavoro, nonché la condizione di ‘stress’ a cui ciascun manutentore è soggetto. L’elaborazione congiunta dei due aspetti, ‘task-oriented’ e ‘human-oriented’ (fig. 1), consentirà la scelta dell’operatore (o del team di operatori) “giusto” per quell’attività, cioè colui che sappia attuarla correttamente e che sappia sfruttare nel modo più efficace la tecnologia a supporto della stessa. Naturalmente, lo stesso strumento, se impiegato diversamente, potrebbe contribuire all’individuazione della tecnologia più adatta a supportare uno specifico operatore nell’esecuzione di una particolare attività di manutenzione.

L’obiettivo può sembrare avveniristico, eppure con gli strumenti attualmente a disposizione è possibile contribuire, seppur in piccola parte, a questo ambizioso traguardo. La scienza ci permette di valutare la complessità di un’attività manutentiva (o di altra natura) esprimendola in termini di “contenuto di informazione” necessario per poterla interpretare, elaborare e svolgere. Analogamente, i recenti sistemi attivi di riconoscimento facciale supportati da reti neurali di ultima generazione e da dispositivi indossabili di acquisizione di segnali fisiologici, permettono di stimare dinamicamente il livello di stress, stanchezza, tensione, ecc. sopportata da una persona durante una qualsiasi attività. Pertanto, l’identificazione delle principali features in input al DSS rappresentano una realtà scientifica e tecnologica piuttosto consolidata. Occorre, “soltanto” mettere insieme le tessere di un puzzle in modo da renderle funzionale allo scopo che si intende perseguire. Si tratta di una sfida che punta a promuovere il well-being aziendale, prima ancora della produttività dei processi, ritenendo quest’ultima solo una normale “conseguenza” del primo.

Francesco Facchini, Ricercatore del “Dipartimento di Meccanica, Matematica e Management” del Politecnico di Bari

Salvatore Digiesi, Professore ordinario di 'Impianti Industriali Meccanici' del Politecnico di Bari

Giorgio Mossa, Professore ordinario, Coordinatore del Corso di Laurea Magistrale in Ingegneria Gestionale del Politecnico di Bari