La manutenzione predittiva 4.0

Studi recenti dimostrano che l’Internet of Things (IoT) sta portando a profondi cambiamenti delle politiche manutentive, guidando ad un progressivo incremento dell’automazione con l’ambizioso obiettivo di ridurre tempi morti e migliorare l’efficienza dei singoli interventi. IoT vuol dire connettere i dispositivi fisici online in modo da consentire un’interazione tra macchine, ambiente (oggetti connessi, Smart Objects) e persone. Per anni le attività manutentive sono state basate su un approccio “time-based”, la cui pianificazione dipende prevalentemente dall’età del macchinario. In altre parole, più vecchio è il macchinario, più frequenti saranno gli interventi manutentivi. Recenti studi dimostrano che, a livello globale, solo nel 18% dei casi i guasti dei macchinari sono riconducibili alla loro età, invece il dato che sorprende, è che ben l’82% dei guasti accade in modo casuale [1]. Ciò dimostra che una strategia basata su una manutenzione periodica potrebbe rivelarsi inefficace sia in termini di costi sia di performance.

L’impiego dell’IoT nella manutenzione predittiva, commercialmente nota come PdM 4.0, rappresenta il quarto livello di maturità delle nuove politiche manutentive, sempre più diffuse a livello globale. La strategia della PdM 4.0 consiste nel prevedere i guasti futuri degli asset prescrivendo, per ciascuna condizione, la misura preventiva più efficace. A tal fine si individuano quattro livelli di monitoraggio strettamente connessi alla capacità di riuscire a “prevedere l’imprevedibile” [2] (fig. 1).

Il primo livello consiste in ispezioni fisiche periodiche le cui conclusioni sono basate prevalentemente sull’esperienza del manutentore. Nel secondo livello l’ispezione, pur mantenendo una periodicità pianificata nel tempo, si basa sull’individuazione di condition-data misurati strumentalmente. Nel terzo livello l’utilizzo di sensori specifici consente un monitoraggio degli asset continuo nel tempo. In tal caso, alert fissati sulla base di condizioni di funzionamento prestabilite o di livelli critici, riducono drasticamente l’intervento del manutentore ai soli casi di stretta necessità. Infine, nella PdM 4.0 il monitoraggio continuo riguarda la rilevazione di informazioni interne ed esterne all’asset da manutenere (es. ambiente di lavoro, performance reparto, storico manutenzioni, ecc.) che consentono di prevedere interventi manutentivi basati su anomalie, apparentemente controllate che, in realtà, anticipano un problema o un guasto. La manutenzione predittiva si sviluppa dunque come una politica multidimensionale che interessa diversi aspetti aziendali quali: processi, contenuti, indici di performance, IT e organizzazione (fig. 2).

Nella PdM 4.0 occorre dunque elaborare grandi quantità di dati ed eseguire algoritmi complessi che difficilmente potranno essere implementati localmente attraverso sistemi tipo SCADA (Supervisory Control And Data Acquisition). Infatti, l’implementazione di una soluzione IoT, richiede la capacità di archiviare terabyte di dati, elaborando processi su più computer in parallelo, così da prevedere ed individuare con sufficiente anticipo un guasto o un problema.

Studi recenti affermano che la manutenzione predittiva potrebbe ridurre i costi di manutenzione fino al 40% e i tempi di fermo macchina fino al 50%. Indirettamente, questa politica porterebbe a ridurre gli investimenti di capitale fino al 5%, prolungando la vita degli asset industriali esistenti. Di conseguenza si prevede che, su scala globale, questi risparmi potrebbero raggiungere l'incredibile cifra di 630 miliardi di dollari all'anno entro il 2025 [4]. Pertanto, non c'è da stupirsi che i produttori stiano abbracciando la manutenzione predittiva abilitata da sistemi IoT come mezzo per trasformare le loro attività.

Le tecnologie abilitanti delle politiche manutentive di quarta generazione

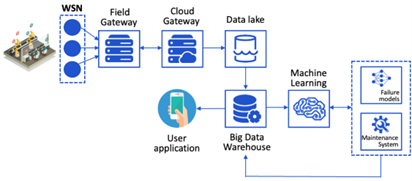

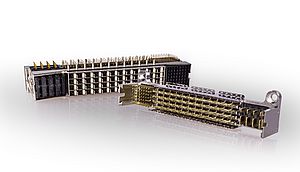

Quale tecnologia richiede la PdM 4.0? A livello generale, utilizza diversi sistemi innovativi basati su tecnologie emergenti che consentono l’impiego di big data, cloud computing, edge computing, machine learning e connettività. La sfida per i progettisti che sviluppano soluzioni IoT consiste quindi nello sviluppare una piattaforma di supporto utilizzando tecnologie standard adattate alla specifica attività che si intende monitorare. Questi prodotti comprendono reti di sensori wireless (Wireless Sensor Network – WSN), soluzioni cablate, connettori e componenti passivi sempre più piccoli per consentire una connettività a basso consumo. Le WSN sono costituite da un insieme di sensori in grado di monitorare continuamente lo stato di salute di un componente, consentendo una strategia manutentiva basata sullo stato reale del componente, piuttosto che su una periodicità predefinita. Una WSN può essere brevemente descritta come una rete costituita da un insieme di sensori distribuiti nell’ambiente che comunicano tra loro allo scopo di rilevare, condividere ed elaborare i dati acquisiti dall’ambiente fisico. Ciascun sensore è costituito da quattro unità: l’unità di sensing ossia il sensore stesso; l’unità computazionale; l’unità transceiver e l’unità energetica. Una rete di questo tipo può contenere dalle decine alle migliaia di nodi, che comunicano tra loro senza fili e che sono in grado di auto-organizzarsi per elaborare o trasmettere le informazioni (es. vibrazioni, temperatura, numeri di giri, ecc.) verso un centro di raccolta fisicamente interno alla WSN, detto gateway, il quale una volta ottimizzate le invia al cloud gateway. Generalmente, in questa fase i dati possono essere ancora grezzi, imprecisi, e contenere elementi irrilevanti tali da rendere necessario l’impiego di ulteriori sistemi di filtering e pre-processing (es. streaming data processor, data lake, ecc.) prima dello storage nei big data warehouse. Dove, una volta memorizzati e ordinati, i dataset saranno analizzati attraverso algoritmi di Machine Learning al fine di rivelare correlazioni “nascoste” tra variabilità dei parametri e anomalie degli asset. Tutte le informazioni potranno essere facilmente rilevate da remoto attraverso l’impiego di dispositivi portatili (fig. 3).

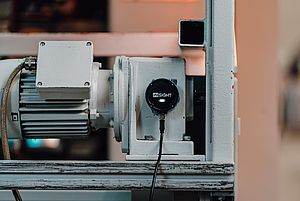

Applicazioni di manutenzione predittiva attraverso sistemi IoT sono state recentemente implementate su due linee di produzione di un pastificio operante sul territorio nazionale. Un’analisi preliminare ha dimostrato una riduzione dei costi di manutenzione ordinari e straordinari rispettivamente del 10% e del 15%, considerando un investimento iniziale di poche decine di migliaia di euro. L’analisi economica condotta esclude i costi rivenienti dai fermi linea dovuti a guasti, la cui frequenza si è ridotta di circa il 70%. Se da un lato risulta sorprendente, dall’altro emerge la consapevolezza di poter disporre, sul mercato, di sistemi di rilevazione sempre più facili da integrare, economici e poco ingombranti.

I benefici della PdM 4.0

Molti studi accademici, e non, hanno affrontato l’affidabilità e la gestione della manutenzione di quarta generazione, i principali benefici emersi possono essere riassunti e classificati in quattro principali aspetti:

- Riduzione dei costi: Ogni asset ha molteplici costi di manutenzione ad esso associati e il costo di un guasto imprevisto contribuisce in modo significativo al costo totale di gestione. Pertanto, le aziende possono risparmiare denaro e tempo se sono in grado di prevedere ed evitare i guasti alle apparecchiature. Nei settori ad alta intensità di risorse, il miglioramento della pianificazione della manutenzione può portare a enormi risparmi, attualmente stimati in una riduzione che oscilla dal 10% al 40% [5].

- Incremento delle performance degli interventi manutentivi: Il rilevamento precoce di difetti e dei guasti consente al team di manutenzione di pianificare gli interventi sulla base delle proprie disponibilità e risorse fornendo gli strumenti per decidere le priorità o programmare la sostituzione anticipata di alcuni componenti. L’approccio diventa proattivo, consentendo una estensione dell’orizzonte temporale in cui pianificare gli interventi manutentivi.

- Estensione della vita utile dell’asset: L’approccio predittivo permette di prevenire danni alla macchina ed agli impianti, impedendo la propagazione dei difetti ad elementi ad essi connessi; questo circoscrive il problema limitandone la gravità con conseguente impatto sulla longevità dell’asset stesso.

- Migliora gli standard di sicurezza sul lavoro: La politica PdM 4.0 consente di anticipare e valutare i possibili rischi per la sicurezza, prevedendo i potenziali problemi prima che abbiano un impatto sui lavoratori. Grazie all'integrazione con le soluzioni di gestione del capitale umano (HCM), è possibile formare i lavoratori, riallocare le risorse e mantenere i livelli di esposizione al di sotto dei valori soglia, in conformità con quanto previsto dalle vigenti normative.

Naturalmente a fronte di questi benefici sussistono una serie di limiti dettati dalla difficile e onerosa implementazione degli elementi infrastrutturali a supporto dei sistemi PdM 4.0 che, data la complessità di specifiche realtà industriali, richiede importanti risorse. A questi si aggiungono i costi indiretti correlati alla formazione del personale ed alla possibile riorganizzazione delle attività manutentive. Tuttavia, un piano mirato può portare ad un significativo abbattimento dei costi manutentivi tali da giustificare, in ogni caso, la convenienza economica dell’investimento nel medio-lungo periodo; migliorando istantaneamente l’organizzazione delle attività manutentive a tutto vantaggio del well-being aziendale.

Riferimenti bibliografici

- A. Grizhnevich, “A comprehensive guide to IoT-based predictive maintenance” (2018) https://www.scnsoft.com/blog/iot-predictive-maintenance-guide

- A. G. Devi, A. T, R. Satpathy, M. Nayak, M. Reka and P. K. Mohapatra, “Prediction of Maintenance Time and IoT Device Failures using Artificial Intelligence” (2022) Second International Conference on Advances in Electrical, Computing, Communication and Sustainable Technologies (ICAECT), doi: 10.1109/ICAECT54875.2022.9808060.

- PwC Report, “Predictive Maintenance 4.0 – Beyond the type: PdM 4.0 delivers results” (2018) https://www.pwc.be/en/documents/20180926-pdm40-beyond-the-hype-report.pdf

- Avnet Abacus, “Industrial IoT and Industry 4.0 in manufacturing: The applications driving real business value” (2020).

- J.R.S. Fernandez, M.V.D. Rada, “Proposed Application of an IoT-based Predictive Maintenance to Improve O&M of University Project by FM Company: A Six Sigma Approach” (2021) 5th International Conference on Robotics, Control and Automation (ICRCA), doi: 10.1145/3471985.3472383.

Francesco Facchini, Ricercatore del “Dipartimento di Meccanica, Matematica e Management” del Politecnico di Bari

Mariagrazia Marella, Gestore aziende small business, Banca Credem

Bartolomeo Silvestri, Ricercatore del “Dipartimento di Meccanica, Matematica e Management” del Politecnico di Bari

![Figura 1. Affidabilità dei diversi livelli manutentivi (adattato da [3]) Figura 1. Affidabilità dei diversi livelli manutentivi (adattato da [3])](http://cdn3.tim-europe.com/websites/manu/typo3temp/assets/_processed_/a/e/csm_Figura_1_03_0c7d1bf9eb.png)

![Figura 2. Aspetti e caratteristiche delle principali politiche manutentive (adattato da [3]) Figura 2. Aspetti e caratteristiche delle principali politiche manutentive (adattato da [3])](http://cdn3.tim-europe.com/websites/manu/typo3temp/assets/_processed_/4/e/csm_Figura_2_04_e9ca21e1e7.png)