Spendere denaro oggi per risparmiarne in futuro è una scelta ardua. Tuttavia, quando si parla di regimi di manutenzione predittiva e preventiva – soprattutto per beni molto costosi – una spesa relativamente modesta potrebbe compensare elevati costi di riparazione o una rovinosa mancata produzione.

Investire in spese di manutenzione quando non si è ancora guastato nulla è molto difficile non potendo neppure quantificarne i benefici: di solito i contabili prediligono dati tangibili a quelli generati da studi ipotetici. Se a tutto ciò si aggiunge la concorrenza di altre voci di budget, il compito di giustificare la spesa diventa ancora più arduo.

Dato che è difficile definire statisticamente “costi/perdite di opportunità” in termini di manutenzione, risulta più comodo considerarli in modo semplicistico, per esempio contrapponendo i costi di manutenzione ai costi di riparazione/sostituzione, e la durata prevista di una macchina o di un bene alla vita utile prolungata. In ogni caso l’equazione dovrà comprendere il costo della mancata produzione oltre che dell’avviamento e della perdita di fiducia del cliente. La necessità della manutenzione come elemento strategico di un piano operativo risulta molto evidente anche da queste semplici analisi, ma qual è il passo logico successivo?

Una scelta importante

Per i soggetti con attività complesse, il percorso ovvio è l’impiego di un sistema di gestione computerizzato della manutenzione (CMMS), che contribuirà a eliminare buona parte delle ipotesi e del carico di lavoro definendo una strategia, una tabella di marcia e le effettive operazioni da intraprendere su singole macchine e beni. Il più delle volte questo tipo di approccio proattivo è abbinato a soluzioni tecnologiche che offrono una fotografia in tempo reale della salute della macchina.

Questi accorgimenti spaziano da semplici sensori di temperatura e misuratori di vibrazione fino a soluzioni software complete e personalizzate per il monitoraggio delle condizioni (CMS). La modalità di selezione, di impiego e, di conseguenza, di interrogazione dipende molto dall’applicazione.

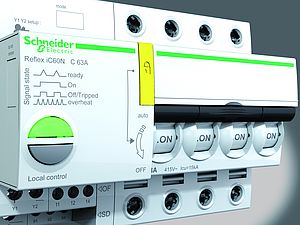

I sistemi elettronici di solito sono “abbastanza intelligenti” da prevedere i guasti e facili da interrogare grazie a tecnologie informatiche, anche se i componenti degli armadi necessitano di un attento monitoraggio. I sistemi meccanici ed elettromeccanici, invece, tendono a essere più impegnativi e possono guastarsi per moltissime cause (spesso estremamente rumorose).

Il ruolo dell'usura

Nella maggioranza dei sistemi meccanici l’usura gioca un ruolo determinante, provocando (solo per citare qualche esempio) tolleranze ridotte, elevati livelli di calore, movimenti rallentati e a strappi e l’inevitabile cigolio stridente che preannuncia il manifestarsi di pesanti guasti. La buona notizia è che, con una manutenzione adeguata e un controllo regolare, i sistemi meccanici possono agevolmente raggiungere, e perfino superare, la vita utile prevista della macchina.

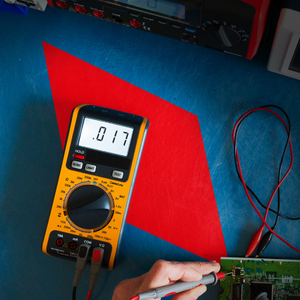

Uno dei fondamentali indizi di usura è la generazione di calore. Degrado del lubrificante e maggiore attrito corrispondono quasi sempre a elevati livelli di calore: in questi casi si possono utilizzare semplici ed economici sensori di temperatura, per esempio il sensore di temperatura a infrarossi NFC PN151 di Calex. Montando un sensore come questo, vicino ai potenziali punti di usura, gli operatori possono essere allertati in tempo reale di eventuali problemi, di norma preceduti da un aumento delle temperature. Un altro approccio è l’impiego di soluzioni di visualizzazione termica come quelle offerte da FLIR, che forniscono una ‘mappa termica’ in un formato di facile lettura e sono concepite per evidenziare specifici hot spot, dando modo di eseguire una manutenzione mirata.

L’usura è di norma accompagnata anche da vibrazioni, soprattutto nelle attrezzature rotanti. Esistono sensori di vibrazione specializzati, come quelli di SKF, in grado di misurare frequenze multiple che possono distinguere tra vibrazioni normali e anomale. Alcuni sensori e i rispettivi software riescono perfino a evidenziare potenziali guasti, interrogando le frequenze misurate e confrontandole con quelle generate da modalità di guasto già note.

Uno sguardo più lungimirante

In precedenza abbiamo definito la manutenzione come strumento strategico. Tenendo conto di tutto ciò in un’ottica più lungimirante, i responsabili degli impianti devono adeguarsi al cambiamento demografico in atto, da una manodopera comprendente un gran numero di operai specializzati già esperti, con una più intima conoscenza delle macchine e pertanto in grado di cogliere minimi segnali di usura, a una manodopera costituita da meno elementi ma più giovani e versatili, che raramente sviluppano lo stesso livello di esperienza tecnologica ma ha una maggiore familiarità con le soluzioni digitali.

In una prospettiva strategica operativa, la spesa per la manutenzione dovrebbe essere considerata come qualcosa che può incrementare l’OEE (Overall Equipment Effectiveness - efficienza totale di un impianto), creare un ROI (Return Of Investment - ritorno sull’investimento) più rapido, abbattere i costi di riparazione, ridurre i danni indiretti e contribuire a una qualità di prodotto migliore o sostenibile. Si tratta di vantaggi tangibili che devono essere la priorità in ogni giustificazione di spesa; e inoltre, di fronte a una piccola spesa, potenzialmente in grado di avere un forte impatto positivo su tutti gli obiettivi strategici, è molto difficile opporre obiezioni convincenti.

I prodotti per la manutenzione predittiva ampliano la gamma di soluzioni RS per i clienti che intendono definire un efficace programma per la manutenzione di impianti.

Paolo Carnovale, Global Head of Industrial Product Marketing, RS Components