La manutenzione preventiva nelle fabbriche del XX secolo consisteva in un’accurata serie di controlli incentrati su ora e data, scelti empiricamente e mirati a mantenere gli impianti in perfetta efficienza. Le registrazioni relative al ‘time to failure’ (tempo prima di un guasto) per diverse parti di impianti creavano regimi di manutenzione periodica di portata piuttosto ampia. Molti di noi ricordano le settimane di chiusura estiva, durante le quali la maggior parte dei lavoratori veniva mandata in ferie, tranne gli addetti alla manutenzione e i nuovi arrivati che rimanevano in sede per eseguire buona parte della manutenzione periodica annuale. Pur riducendo al minimo gli effetti negativi sui livelli di produttività, queste chiusure comportavano una frequenza di lavoro più elevata del necessario.

La manutenzione delle macchine sulla base di programmi periodici ha dato luogo a un monitoraggio continuo che consente ai tecnici di “ascoltare” le macchine al fine di individuare le avvisaglie di un guasto imminente e dare il via a una riparazione o a una ristrutturazione. Questo tipo di approccio consente di ridurre al minimo gli interventi di manutenzione inutili, con conseguente diminuzione dei costi e aumento dei tempi di attività. La manutenzione predittiva si è evoluta andando a comprendere molte tecniche avanzate di osservazione e monitoraggio, tra cui il monitoraggio acustico a ultrasuoni che analizza le variazioni del segnale acustico delle apparecchiature in funzione. L’analisi delle vibrazioni prevede l’utilizzo di sensori montati sulla macchina per rilevare variazioni nelle parti rotanti che potrebbero indicare un’usura dei cuscinetti. La termografia consente di rilevare e visualizzare la temperatura dell’apparecchiatura; le sezioni calde richiamano l’attenzione su possibili punti di guasto. L’analisi dei fluidi controlla le proprietà dielettriche, lubrificanti, ecc. dei fluidi di processo in relazione a casi di guasto e perdita di efficacia. Questi strumenti di monitoraggio delle condizioni individuano le anomalie che non sarebbero riscontrate con i normali metodi di ispezione durante il regolare funzionamento della macchina. I sistemi computerizzati per la gestione della manutenzione (CMMS, Computerized Maintenance Management System) raccolgono informazioni che vengono elaborate e confrontate con intervalli target predefiniti in modo da determinare condizioni di funzionamento ottimali. In questo modo è possibile intervenire sulle apparecchiature difettose e ridurre al minimo i tempi di fermo macchina non programmati.

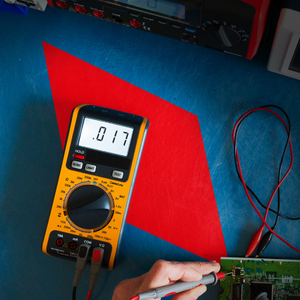

Oggi il monitoraggio delle condizioni può essere integrato in altri componenti dei sottosistemi delle macchine. Gli alimentatori (PSU) possono essere monitorati e programmati per consentire l’individuazione di eventuali variazioni nella potenza assorbita che possono segnalare un guasto imminente di una parte rotante o di un altro componente mobile che richiede energia. Ad esempio, un cuscinetto che inizia a usurarsi richiede più potenza per consentire al motore di far ruotare l’albero su cui è montato. Con sistemi di monitoraggio della potenza più sensibili, i relativi programmi possono essere usati come strumenti diagnostici, analitici o proattivi di grande precisione.

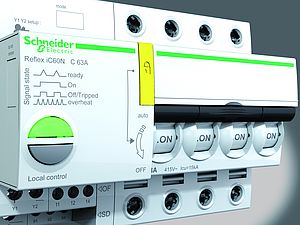

L’ultima generazione di alimentatori Quint di Phoenix Contact offre opzioni di configurazione e diagnostica migliorate per eseguire il monitoraggio preventivo, mirato a segnalare eventuali problemi di funzionamento. La diagnostica completa è garantita dal costante controllo della tensione e della corrente di uscita. Questa funzione di monitoraggio preventivo rileva condizioni critiche di funzionamento e le segnala al controllore prima che si verifichino degli errori. La funzione di monitoraggio remoto è garantita su tutte le uscite.

Il monitoraggio di sistema con PSU Quint avviene mediante le tre uscite di segnale disponibili: digitale, analogica e relè. È possibile monitorare le seguenti grandezze: tensione, corrente, potenza, ore di funzionamento e temperatura. Si possono fissare soglie per valori critici e un livello di pre-allarme.

Questa funzione di monitoraggio preventivo segnala condizioni critiche di funzionamento prima che si verifichi un guasto o un’anomalia. Un video informativo sull’uso degli alimentatori Quint per la manutenzione preventiva è disponibile all’indirizzo www.youtube.com/watch?v=LRHRt1DbzuY.

Gli alimentatori Quint offrono altri vantaggi per quanto riguarda la valutazione dell’alimentazione delle diverse applicazioni, tra cui un’interfaccia NFC per personalizzare le soglie di allarme e le curve caratteristiche, oppure la tecnologia SFB (Selective Fuse Breaking) che eroga più volte la corrente nominale all’alimentatore e al convertitore c.c.-c.c. per un breve periodo, garantendo la necessaria riserva di energia. Tra le altre caratteristiche figurano sovralimentazione statica e dinamica, solidità elettrica e meccanica e adattabilità ad applicazioni diverse.