La Disponibilità Tecnica è certamente uno degli indicatori più importanti a disposizione della Ingegneria di Manutenzione in quanto consente di valutare l’efficacia della Organizzazione della Manutenzione attraverso il monitoraggio del MTTR e delle sue componenti: tempi di attesa, diagnostica, ricambistica, riparazione, collaudo etc. Ridurre il MTTR per aumentare la Disponibilità Tecnica diventa quindi una valida sfida al fine di aumentare le performance di una linea di produzione. Ne parliamo con Daniel Vallenari, Maintenance Manager di EBARA PUMPS EUROPE Spa alla luce dell’interessante progetto di miglioramento intrapreso e dei risultati raggiunti. Francesco Gittarelli, Membro Consiglio Direttivo A.I.MAN. |

Quali sono le condizioni iniziali che hanno reso necessario lo sviluppo di un progetto di miglioramento della Disponibilità Tecnica delle vostre linee di produzione?

La situazione a inizio 2020 era incerta, alcuni c.d.l. presentavano una disponibilità tecnica soddisfacente, altri erano afflitti da continui fermi imprevisti, le linee automatiche presentavano valori compresi tra il 78% e 89%, mentre sulle linee di assemblaggio i dati mostravano una forchetta valori che variava dal 90% al 95%. Le principali cause erano riconducili a tre macro-fattori:

- l’assenza di un piano di manutenzione programmata su molti asset – circa il 65% delle macchine era scoperta;

- una gestione non strutturata della manutenzione correttiva – l’analisi delle cause guasto non veniva quasi mai approfondita;

- carenza organizzativa all’interno del nostro dipartimento.

L’organigramma del team è stato modificato con l’introduzione delle figure dei capisquadra che hanno promosso il rispetto delle procedure e hanno contribuito in maniera determinate alla gestione del carico di lavoro tramite la prioritizzazione delle attività, il tutto supportato dall’ingegneria di manutenzione (Manuel). Nel primo quadrimestre del 2021 permaneva una seria criticità su una linea automatica che produceva statori elettrici, avevamo dati numerici che confermavano le perplessità del reparto produzione, anche la direzione ci ha sottolineato la situazione, la disponibilità tecnica era scesa al 68%.

Chi ha partecipato allo sviluppo del progetto? Avete previsto un ruolo attivo al personale di produzione con la Manutenzione Autonoma? Quali obiettivi a breve e medio termine vi siete posti in accordo con la Direzione di Stabilimento e quali tempi di svolgimento?

Abbiamo coinvolto sin da subito il responsabile di produzione che ha dato la massima disponibilità indicandoci chi erano i referenti migliori per la linea oggetto di analisi, naturalmente anche il caposquadra manutenzione del reparto lavorazioni meccaniche è stato coinvolto e l’ingegnere di manutenzione. Del gruppo di lavoro il caposquadra produzione aveva la maggior seniority (22anni), ha svolto il ruolo di “guida”, ricostruendo le fasi di commissioning della linea, alcuni set-up avvenuti in quel periodo specifico, gli operatori di linea hanno spiegato le criticità che percepivano durante i turni di lavoro. L’obiettivo che ci siamo prefissati è stato una riduzione dei fermi imprevisti almeno del 40% e un 25% di saving sul costo ricambi, questo per garantire una disponibilità tecnica della linea maggiore al 90. Le tempistiche di completamento del progetto non mi erano chiare, in testa avevo una forchetta tra i 6 e i 9 mesi.

Quali metodologie di analisi avete adottato per individuare le cause delle inefficienze e come avete definito le possibili azioni correttive?

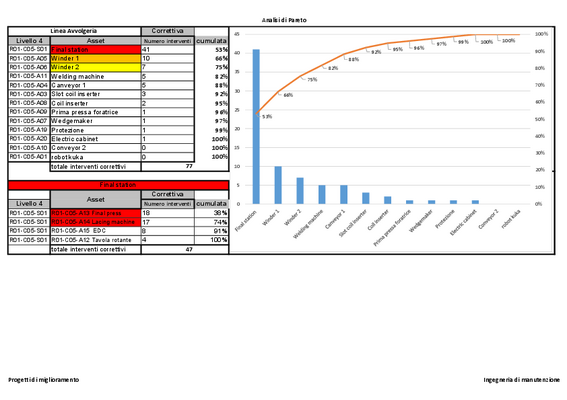

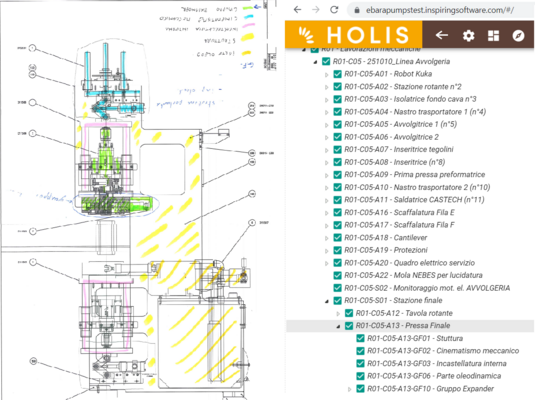

Abbiamo adottato l’approccio MAGEC (analisi dei modi di guasto e criticità), che è un metodo deterministico di analisi, questo per sfruttare lo storico a disposizione nel CMMS. La scaletta delle varie fasi, spiegata ai membri del team, non veniva rispettata nei primi incontri, abbiamo ingranato nell’arco di un paio di settimane con la scomposizione degli asset critici (individuati con Pareto (Fig. 1) in sottolivelli, questa prima fase si è svolta per metà in saletta riunioni e per metà a bordo macchina, abbiamo eseguito la mappatura (Fig. 2) dei gruppi funzionali e degli oggetti tecnici critici, su carta poi nel CMMS.

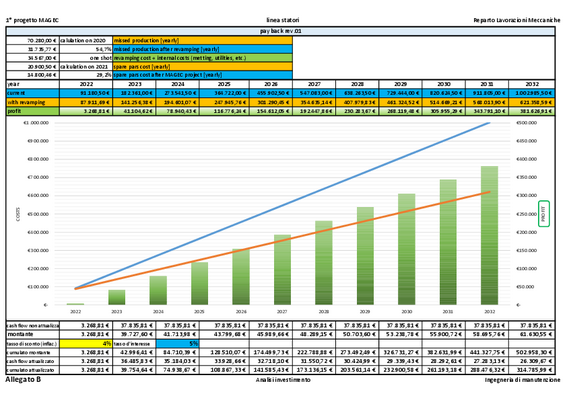

Sono emerse 20 azioni correttive da eseguire al termine dell’analisi; 18 legate a fenomeni fisiologici come usure, attriti, errori umani; tutte attività eseguibili internamente senza necessità di un budget specifico. Le rimanenti 2 azioni correttive erano legate a fenomeni patologici, carenze nel design macchina, ci siamo rivolti a fornitori esterni che ci hanno proposto un revamping meccanico della pressa e un’implementazione nella logica PLC (gestione segnale sul regolatore di pressione), per queste attività era necessario stanziare un budget per attività capex.

Abbiamo realizzato un report di analisi dell’investimento (Fig. 3) da cui è emerso che avremmo potuto ridurre del 54.7% le fermate impreviste con un saving del 29% sui ricambi, ottenendo un pay-back inferiore all’anno. Questo ci ha consentito di richiedere alla direzione il budget necessario.

Quali sono stati i primi risultati e quali ancora prevedete di raggiungere?

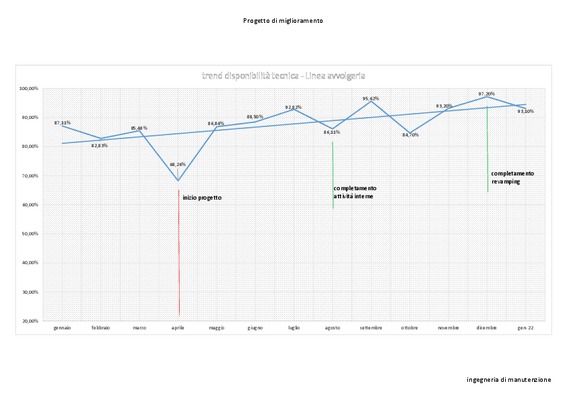

Grazie all’implementazione del piano di manutenzione e alla creazione di nuove istruzioni operative la disponibilità tecnica è aumentata (Fig. 4) abbiamo notato il miglioramento già dopo 4 mesi dall’inizio del progetto. Oltre a questo, i colleghi di produzione si presentavano puntualmente alle riunioni soddisfatti dei primi risultati ottenuti e spingevano per proseguire con l’analisi delle rimanenti cause guasto. Sono state realizzate dime per il set-up macchina, montata una lucidatrice per la lappatura di alcune attrezzature, è stato realizzato un faldone dedicato con le nuove procedure TPM posto a bordo della stazione finale della linea, definite nuove geometrie e materiali per componenti d’usura critici.

Un secondo scatto di miglioramento si è notato a seguito del revamping (Fig. 5) di dicembre, dove la qualità di pressatura degli avvolgimenti è migliorata utilizzando addirittura pressioni inferiori, la disponibilità tecnica delle ultime settimane mostra valori attorno al 93%.

Per valutare un miglioramento, non è sufficiente raggiungere un risultato, ma occorre che quel risultato sia confermato e mantenuto nel tempo. Per far questo, diventa indispensabile una partecipazione attenta e motivata da parte del personale impegnato nelle attività. In che modo il personale, in particolare quello di Manutenzione e Produzione, ha reagito e partecipato al progetto di miglioramento? Come sono stati gestiti i casi di personale contrario?

Una delle più grandi soddisfazioni che ho provato in questo progetto è l’aver percepito da un lato la passione che il caposquadra manutenzione ha manifestato con i fatti, operando in maniera propositiva e acquisendo sempre più accuratezza nell’analisi del guasto, dei suoi meccanismi di generazione, e dall’altro la soddisfazione espressa dal caposquadra produzione (Rajesh) per i risultai ottenuti, sottolineando la validità del percorso intrapreso per ottenerli, poiché ripetibile. Probabilmente sono stato fortunato nella selezione del team di lavoro, non ho dovuto affrontare grosse opposizioni. Inizialmente c’era la tendenza a saltare gli step di analisi intermedi per fornire subito il troubleshooting, ma ho insistito affinché il gruppo rispettasse la scalette e non si tralasciasse nulla, dopo ogni riunione veniva redatta una m.o.m. condivisa con produzione e direzione.

Sono convito che il mantenimento di questi risultati sarà garantito con una certa facilità, i piani di manutenzione sono gestiti tramite ordini di lavoro generati dal CMMS, le attività di auto-manutenzione sembrano consolidate tra tutte le squadre di produzione della linea già oggi; i ricambi dedicati sono associati all’asset di riferimento nel gestionale così anche i turnisti sono in grado di prelevare senza incertezze il componente da sostituire e di consuntivarlo al termine dell’intervento.

Artefice dello sviluppo del progetto è stato il Team. In che modo è stato composto il Team e quali sono stati i criteri di valutazione dei singoli membri? Quali sono state le competenze individuate come necessarie? Sono stati previsti momenti di formazione e di addestramento sul campo? In un prevedibile allargamento dei piani di miglioramento alle altre linee, come vi muoverete per coinvolgere gli altri lavoratori?

In merito alla selezione dei colleghi ho puntato su fattori umani, conoscevo molto bene i ragazzi di manutenzione, non mi sono focalizzato solo sulla seniority ma ho privilegiato chi mostrava un’apertura mentale maggiore alla nuova organizzazione manutentiva per la nostra realtà manifatturiera, chi affrontava con energia le varie sfide quotidiane seguendo le istruzioni operative introdotte da inizio 2020, per il personale di produzione mi sono affidato ai suggerimenti del loro responsabile (Franco).

Solo attraverso il lavoro di gruppo siamo riusciti a trovare soluzione a vari ostacoli presenti lungo il percorso del progetto, posso dire che tutti i partecipanti si sono arricchiti di conoscenza tecnica sulla linea analizzata, i ragazzi del team di manutenzione hanno preso dimestichezza con la WBS, prima la scomposizione macchina era per loro un dato “calato dall’alto” presente nel gestionale, ora chiedono modifiche, propongono miglioramenti anche su altre linee.

Il “precedente” lo abbiamo creato, questi progetti di miglioramento sono realizzabili e fruttano, il metodo che si adotta può variare l’importante è mantenere un approccio strutturato e ben mappato, un ingrediente non potrai mai mancare: il facilitatore!