Premessa

Il Condition Monitoring è sempre stato un aspetto importante nella gestione degli asset di ogni stabilimento industriale, in particolare sulle macchine. Attività come la Predittiva Vibrazionale, Analisi Olio e Termografia sono ormai argomenti comuni nella maggior parte degli uffici di Reliability o di Manutenzione, dato che negli ultimi decenni, si è ampiamente diffusa la cultura sulla manutenzione predittiva, sempre più utilizzata come strumento migliorativo rispetto alla tradizionale manutenzione a guasto e alla manutenzione ciclica.

Sulle macchine critiche dove, per tipologia di potenziale guasto, sicurezza, costi manutentivi o necessità di processo, sono presenti i sistemi di protezione e controllo chiamati Machine Monitoring System o MMS (rientrano in questa categoria i Vibration Monitoring System, Overspeed Detection System, Surge Protection Device, Emergency Shutdown Device, etc.), il Condition Monitoring viene svolto attraverso l’utilizzo di Software collegati in tempo reale (localmente o in remoto) agli stessi.

In generale l’Approccio standard, ormai consolidato, è stato sempre il seguente:

- Servizi di Diagnostica su macchine critiche, monitorate con sistemi di monitoraggio online, solitamente a cura del costruttore (OEM);

- progetti sugli MMS di macchine esistenti (upgrade dell’MMS o nuove installazioni) solitamente a cura del costruttore;

- servizi di Predittiva Vibrazionale di routine sulle macchine non già monitorate da sistemi online, gestiti da società di servizi esterne.

L’utilizzo dell’Outsourcing si è sempre di più reso necessario dal progressivo impoverimento degli organici in sito, come numero di persone e spesso come competenze tecniche.

L'esigenza del check-up

Dinamica del mercato

Ormai da qualche anno, in maniera trasversale nei principali settori (Oil&Gas, Power, Chemical, Automotive, etc.), lo scenario globale sta velocemente cambiando. Fattori come la progressiva crescita industriale e l’alta disponibilità di manodopera a basso costo nei paesi emergenti, la decarbonizzazione nei paesi occidentali, prescrizioni ambientali sempre più stringenti e, non ultimo, l’attuale pandemia, stanno influenzando la capacità di essere competitivi sul mercato.

Per quanto sopra, la necessità di ridurre i costi e, spesso in molti casi, limitare le perdite, costringe le società a continui ridimensionamenti del budget manutentivo.

Quali accorgimenti possono essere messi in atto per ridurre i costi manutentivi e in particolare quelli legati a contratti di Manutenzione Predittiva e progetti di Machine Monitoring System?

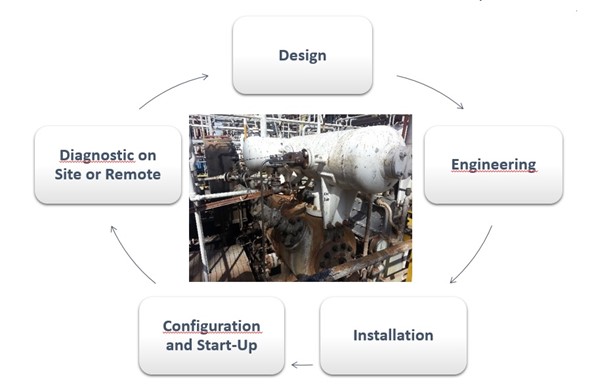

Progetti di Retrofit o Nuove installazioni MMS

Un primo accorgimento riguarda i progetti riguardanti gli MMS su Macchine Critiche. In questa categoria rientrano sia attività di semplice installazione di sensoristica sulla macchina per protezione e relativi sistemi installati localmente, sia attività più complesse comprendenti alcune modifiche strutturali sulla macchina e agli elementi a monte e a valle di essa, posa cavi (ad esempio verso sale tecniche o sale controllo), interazione con la struttura IT della committente, configurazioni di software e relativi server. Come accennato precedentemente, l’approccio finora più utilizzato è quello di affidare un chiavi in mano al costruttore che, in qualità di “Main Contractor”, si occuperà di tutti gli aspetti:

- Ingegneria e Gestione Progetto;

- modifiche Meccaniche alla Macchina;

- modifiche e sostituzione di sensori e strumentazione;

- installazioni Elettriche e Modifiche/Forniture Pannelli;

- fornitura Nuovi Monitoring System o Modifiche a quelli esistenti;

- installazione e Configurazione SW;

- opere Civili, Sollevamenti, Ponteggi;

- oommissioning & Start-Up.

In realtà la maggior parte dei Main Contractor tenderà sempre a subappaltare una parte più o meno consistente dell’attività o delle forniture (la cui percentuale sull’intero progetto chiaramente varia da caso a caso) e, di conseguenza, i relativi costi saranno soggetti a ricarichi, spesso non trascurabili, mentre aumenteranno le difficoltà legate alla gestione dei subappalti. A volte la parte gestita direttamente dal Main Contractor si riduce alla sola fornitura HW, SW e relativi servizi di Commissioning e Start Up. Ci sono inoltre progetti dove il Retrofit interessa più asset, rendendo più problematica la gestione, da parte della Committente, di più case madri.

Un approccio che tende ad ottimizzare i budget di questi progetti, come già collaudato in altri ambiti, es. le analisi di processo o la manutenzione dei laboratori chimici, è quello di coinvolgere Integratori di Sistemi Specializzati che abbiano le competenze per coprire aspetti come Ingegneria (possibilmente già in fase di Feed), oltre le eventuali installazioni meccaniche e strumentali, la fornitura di ogni eventuale Monitoring System con relativi pannelli e, laddove possibile, le attività di Commissioning e Start Up. Il Vantaggio nell’utilizzo dell’Integratore di Sistemi diventa più evidente quando:

- La Parte di Integrazione è non trascurabile rispetto alla parte di fornitura di HW e SW della casa madre;

- presenza di item di diversa natura nello stesso progetto (ad esempio un analizzatore di processo, un misuratore di portata su una linea, o l’ interazione con sistemi terzi);

- asset di costruttori diversi all’interno dello stesso progetto.

Utilizzo di Nuove Tecnologie

Il continuo progresso tecnologico e il diffondersi del concetto di Industry 4.0 mettono a disposizione nuovi strumenti di ottimizzazione per le aziende. L’attuale situazione di pandemia globale ha inoltre messo enormemente in evidenza la necessità di trovare soluzioni in grado di funzionare online ed in remoto, senza la presenza di un operatore. Ogni tipologia di impianto ha necessità differenti e le relative soluzioni devono dunque essere customizzate.

Parlando ad esempio di una Turbina Eolica, ogni tecnologia che riduce la presenza umana sul posto rappresenta un Cost Saving: ad esempio, un analizzatore in remoto dell’olio di lubrificazione eviterebbe di dover mandare fisicamente un operatore a raccogliere il campione dell’olio e mandarlo al laboratorio esterno. Se parlassimo dello stesso sistema su un turbocompressore in raffineria, il vantaggio non sarebbe evitare la presenza dell’operatore ma poter mandare, in tempo reale, i dati dell’olio (Conteggio Particellare, Presenza di Acqua, Viscosità etc.) a un Software di predittiva, in modo da fare una diagnostica più approfondita sulla Macchina, incrociando variabili di processo con i valori vibrazionali.

Se spostiamo il Focus sui Riduttori delle Torri di Raffreddamento in un qualsiasi impianto, sappiamo che sono macchine non accessibili agli operatori durante il normale funzionamento, quindi, per poter essere monitorati, necessitano di installazione di sensori fissi per il monitoraggio vibrazioni, con enormi costi di passaggio cavi se si vuole portare il segnale in sala controllo. La soluzione più idonea risulta quindi essere l’utilizzo di strumentazione Wireless, con evidente Cost Saving della posa cavi, estendibile anche ad altre variabili di processo utilizzate per il Monitoraggio della performance della Torre.

Un'altra interessante tecnologia da sfruttare in campo industriale è quella della realtà aumentata che potrebbe portare allo snellimento di operazioni, anche routinarie, di manutenzione. Come sempre, sarebbe necessario customizzare la soluzione sulla base delle reali esigenze operative del cliente. Ad esempio, se un pannello pressurizzato in campo non è apribile in condizioni d’esercizio, l’operatore potrebbe utilizzare un Tablet con realtà aumentata per osservare immediatamente varie informazioni di ciò che è contenuto, sia in maniera statica (un disegno d’ingegneria o un datasheet), sia dinamica (trasmissione di un dato dall’interno del pannello).

Evoluzione dei contratti di manutenzione predittiva

Un contratto di manutenzione predittiva delle macchine critiche d’impianto, se ben ideato in fase di specifica tecnica e ben eseguito da parte di società terze specializzate, rappresenta un potente strumento di riduzione dei costi di Manutenzione. Tuttavia, se non vengono previsti dei parametri per misurarne l’efficacia, o, peggio ancora, la Committente non riesce a “fidarsi” dei suggerimenti della Predittiva, il contratto rischia di non generare un valore aggiunto.

Quali sono le soluzioni che possono generare dei Cost Saving?

- Il Primo elemento è sicuramente l’introduzione nel contratto di KPI in grado di misurarne la performance (come ad esempio il Calcolo delle Disponibilità delle macchine o l’OEE della linea di produzione);

- Evitare, o adeguatamente monitorare, eventuali “Conflitti d’interesse”: chi esegue un collaudo vibrazionale su una macchina appena uscita da una manutenzione in officina, non dovrebbe essere chi ne ha appena fatto la manutenzione meccanica o chi ne fornirà il pezzo di ricambio;

- Valutare installazioni di sensoristica fissa, soprattutto sfruttando le nuove tecnologie Wireless. Può risultare più conveniente strumentare alcune tipologie di macchine con sensori wireless in grado di monitorare in tempo reale i parametri vibrazionali, notificando la committente in caso di eventuali allarmi; Solo in quel caso il tecnico di predittiva dovrà essere chiamato per approfondire la diagnostica localmente sulla macchina, risparmiando quindi la relativa ronda periodica.

Quest’ultimo elemento permette di calcolare facilmente il ROI di un eventuale progetto dedicato.

Conclusioni

Integrazione e Customizzazione sono ormai parole chiave di cui tenere conto quando si vuole gestire un progetto ed un contratto legato al monitoraggio delle macchine (e non solo). Anche lo strumento più performante o il servizio più qualitativo non riescono a generare valore se non sono a monte studiati e customizzati sulle reali esigenze della committente, dall’aspetto operativo all’aspetto gestionale. Questo studio e customizzazione devono dunque essere previsti già in fase di feed del progetto o di specifica tecnica del contratto.

Ivano Drago, Business Development Manager, Dipietro Group