Concludiamo il ragionamento avviato nel precedente articolo, presentando i risultati che sono stati ottenuti applicando una politica programmata di ispezioni/azioni controllate da un unico supervisore che si occupa di coordinare le attività delle diverse competenze aziendali.

Applicazione di una politica di manutenzione ad hoc

Al fine di migliorare il livello di efficienza del sistema si sono analizzate diverse strategie di intervento focalizzate a trovare la migliore soluzione che consentiva la ottimizzazione del sistema senza dover modificare la struttura aziendale esistente. La soluzione applicata doveva soddisfare i seguenti punti:

- Aumentare l’efficienza almeno di 15 punti percentuali entro 12 mesi dall’avviamento.

- Riuscire a pianificare gli interventi in maniera da controllare e contenere le spese operative per le attività di manutenzione (15 k€/anno).

- Utilizzare ove possibile le risorse interne e/o società dell’indotto già presenti per tutte le attività di installazione e fornitura dei prodotti in maniera da poter usufruire dei contratti e/o convenzioni già esistenti.

- Non creare nessun vincolo in merito alla scelta dei prodotti/produttori da utilizzare.

Le risorse coinvolte nel progetto sono state:

- Un supervisore delle attività.

- Una team specializzato sulle problematiche degli scaricatori di condensa nelle attività di controllo, pianificazione e verifica installazioni con l’incarico di coordinare le funzioni di stabilimento per l’esecuzione delle attività programmate (nel caso di 100 unità è lo stesso supervisore).

- Funzione acquisti per l’approvvigionamento dei materiali necessari.

- Un team per i montaggi e l’esecuzione materiale degli interventi programmati.

Il ciclo di gestione si sviluppa semestralmente come di seguito:

- Verifica completa di tutte le installazioni ed emissione del report relativo allo stato di fatto del sistema; creazione di un archivio storico per singola posizione e di un database dettagliato delle attività svolte.

- Preparazione delle specifiche per interventi ed approvvigionamento

- Approvvigionamento

- Esecuzione delle attività

- Verifica delle attività ed emissione del report comparativo per la misurazione del miglioramento raggiunto

Analisi dei risultati

L’analisi è stata sviluppata in un periodo di 24 mesi, con un limite di spesa massimo per le attività di manutenzione e costi extra di gestione di 18 k€/anno. I controlli ed i monitoraggi effettuati hanno evidenziato un incidenza dei guasti sull’installato rispettivamente del 10% per le unità esistenti e del 2% (mortalità infantile) per quelle installate durante il periodo di applicazione della nuova politica.

La tabella 1 riporta, per semestre, l’andamento delle perdite energetiche dirette, la figura 1 la riassume graficamente.

La tabella 2 riporta il totale dei costi affrontati con la nuova politica di manutenzione; i risultati della tabella considerano solamente i costi vivi che scendono, su base biennale, dai 20 k€ a 13 k€.

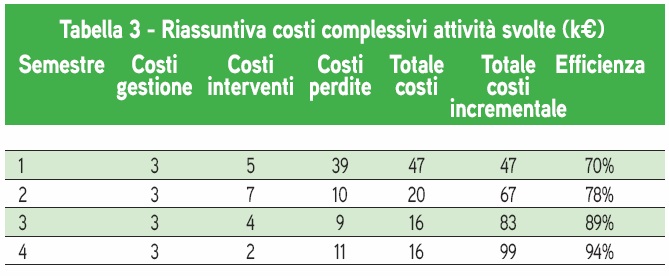

Includendo i costi generali per la gestione della nuova politica di manutenzione, costi stimabili in un massimo di 3 k€/semestre si ottengono i risultati riportati in tabella 3.

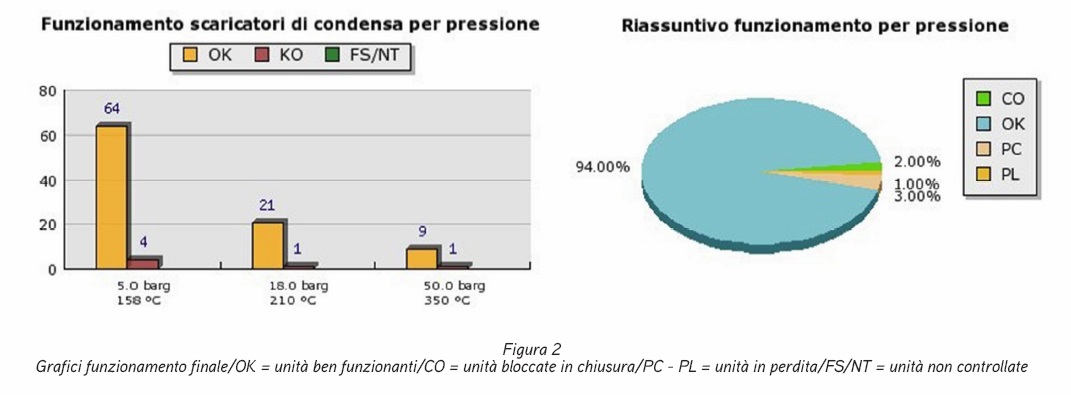

La figura 2 riporta lo stato di funzionamento dei gruppi di scarico dell’impianto al termine dell’ultimo controllo.

Considerando che il costo diretto complessivo del sistema di drenaggio della condensa era di 115 k€/anno, prima dell’applicazione della nuova politica di manutenzione, si possono evidenziare i seguenti risultati diretti:

- Saving economico con rapporto 1 a 2

- Incremento dell’efficienza dal 70% al 94%

- Creazione di un sistema storicizzato di tutte le attività svolte

Inoltre sono stati raggiunti ulteriori obiettivi di performance indirettamente collegato al sistema di drenaggio delle condense quali la migliorata capacità di scambio termico dell’impianto, la diminuzione dei colpi d’ariete delle linee recupero condensa, la diminuzione delle emissioni inquinanti in atmosfera direttamente legate alla minore produzione di vapore (circa 1000 t/semestre).

Giovanni Distefano

Amministratore IMC Service, Coordinatore Regionale Sicilia A.I.MAN.