L’azienda

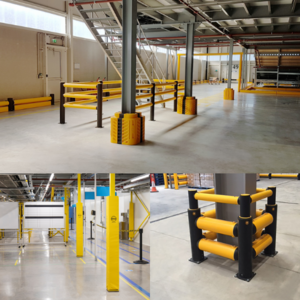

Presente sul mercato dal 1984, A-SAFE vanta una lunga esperienza nel settore dell’estrusione dei polimeri. Forte di questa capacità, l’azienda ha inventato la prima barriera fissa polimerica al mondo e ne ha brevettato il materiale, denominato Memaplex: si tratta di un triplo strato con memoria meccanica integrata, capace di flettersi, assorbire gli urti e ritornare alla sua forma originale. A-SAFE è certificata da TUV relativamente alle aree di test, i quali dal 2017 vengono effettuati seguendo le linee guida del PAS 13, il codice di condotta pubblicato sul BSI che delinea le procedure per la gestione del traffico veicolare e le barriere di sicurezza nei luoghi di lavoro. Quelli che seguono sono solo alcuni degli esempi di applicazione di successo delle soluzioni di A-SAFE in diversi stabilimenti italiani.

Sicurezza nell’industria cartaria

RDM Group è il secondo produttore in Europa di cartoncino patinato a base riciclata e conta 6 stabilimenti di cui 3 in Italia (Lazio, Veneto e Friuli). Da anni l’azienda incoraggia la diffusione di una solida cultura della sicurezza all’interno dei suoi stabilimenti, ponendosi l’obiettivo “Zero Infortuni”. Grazie anche alla certificazione UNI EN ISO 45001, che permette una gestione più integrata e strategica dello stabilimento, nel 2020 l’impianto di Santa Giustina (BL) è stato scelto dal Gruppo come centro pilota per sviluppare il progetto di sicurezza comportamentale della Behavior Based Safety (BBS).

Il rischio legato a movimentazione e investimento da carrelli elevatori è molto alto all’interno della realtà delle cartiere: carrelli, bobine e pedoni condividono molti degli spazi all’interno dei plant. RDM Group si è così rivolta ad A-SAFE per l’installazione di barriere tecniche e la creazione di vie di transito specifiche per carrelli e pedoni. Le barriere hanno anche la funzione di proteggere i pedoni dall’eventuale caduta di bobine nei punti di deposito, che potrebbero rotolare in orizzontale per errori umani dei carrellisti. Negli ultimi quattro anni il Gruppo ha ridotto del 56% l’indice di frequenza degli infortuni e del 61% l’indice di gravità. Per l’anno in corso un nuovo progetto, che vede la consulenza di A-SAFE, è legato alla possibilità di proteggere i muri senza rinunciare allo spazio.

Risparmi ingenti nel Packaging

Sandra Spa è un’azienda produttrice di imballaggi in cartone ondulato che conta due stabilimenti produttivi, a Mezzani e San Polo di Torrile (PR). Si tratta di un’azienda privata che compete sul mercato italiano ed europeo con le grandi multinazionali, e rappresenta una realtà di riferimento dal punto di vista della tecnologia e dei processi: ogni anno infatti circa il 10% del fatturato viene investito in innovazione, tecnologia, formazione, Sicurezza & Ambiente e ricerca e sviluppo. Negli ultimi dieci anni Sandra Spa ha seguito un percorso di crescita che le ha consentito di triplicare fatturato e capacità produttiva. L’azienda è attiva in gran parte nel settore Food & Beverage, per il quale rifornisce i principali marchi italiani. Prima di conoscere le soluzioni di A-SAFE, Sandra Spa utilizzava le classiche protezioni tradizionali in tubi di acciaio verniciato che, tipicamente demolite dai carrelli, necessitavano continuamente di riparazioni e sostituzioni. All’interno dello stabilimento di Sandra Spa circolano infatti carrelli con bobine che arrivano a pesare fino a 80 quintali: si tratta di veicoli con pinze a bordo, che presentano un baricentro particolare per evitare la possibilità di ribaltamento. Dal 2016 a oggi, grazie all’installazione delle barriere di A-SAFE, l’azienda non ha mai dovuto provvedere a sostituzioni di protezioni nonostante gli urti; ciò ha comportato un ingente risparmio in termini di costi. Questo avvalora il fatto che, anche se inizialmente il prezzo delle protezioni di A-SAFE può sembrare superiore a quello delle classiche barriere in acciaio, alla lunga l’investimento si rivela decisamente conveniente.

Protezioni nei settori dell’igiene e della salute

Il terzo caso di successo riguarda Essity, multinazionale presente in oltre cento paesi, operativa nel settore igiene e salute. In Italia è attiva con impianti produttivi dagli anni Duemila in seguito a una serie di acquisizioni. Attualmente conta 4 stabilimenti produttivi, tutti in Toscana. Essity produce carta Tissue, fazzoletti, carta igienica, tovaglioli, rotoli da cucina, con utilizzi in vari settori, dall’alimentare al medicale. Anche in Essity prima di conoscere A-SAFE si adottavano soluzioni in ferro, soggette a continui danneggiamenti e sostituzioni. Grazie alla collaborazione con A-SAFE (partnership che non si limita agli impianti italiani ma a quasi tutti gli stabilimenti del Gruppo nel mondo) sono stati realizzati percorsi pedonali e progetti di protezione di macchinari, in particolare delle macchine fasciatrici e ribobinatrici. Nondimeno sono stati installati diversi cancelli ad apertura inversa, soluzioni fondamentali nel favorire comportamenti “sicuri”: il pedone infatti, quando si avvicina al cancello, è costretto a fermarsi, controllare che non ci siano mezzi in transito, e procedere nell’apertura del cancello, che si apre nella direzione del pedone; questa soluzione impedisce il passaggio rapido, e magari distratto, perché obbliga il pedone ad arrestarsi e controllare l’ambiente circostante. Ciò ha reso possibile l’abbattimento del numero di incidenti pedonali. Per quanto riguarda la fasciatrice, è stato scelto di ricorrere a una protezione molto alta, data la criticità della struttura connessa al rischio di subire impatti dal carrello in fase di prelievo della bobina fasciata. Sono state installate anche diverse protezioni per le strutture, oltre ai dissuasori di sicurezza Bollard per la protezione di un nastro trasportatore che alimenta il pulper, al fine di tutelare il nastro trasportatore dagli urti dei carrelli elevatori che si avvicinano per caricare le balle di cellulosa. Interessante anche la scelta di intervenire sulla piccola sala controllo dedicata all’operatore del pulper, che ha la duplice finalità di proteggere sia la struttura che il pedone.

Conclusioni

Le testimonianze riportate dimostrano in definitiva come il concetto di sicurezza in stabilimento oggi possa facilmente andare di pari passo con quello legato al risparmio in termini di costi di manutenzione e non solo. In questo senso, A-SAFE rappresenta il partner ideale per perseguire questo risultato.