L’OEE, come metrica utilizzata per misurare l’efficienza degli impianti, deve essere integrata con uno strumento in grado di identificare e analizzare le fermate per poter dare una visione più completa del processo produttivo.

È necessario individuare quali sono i fenomeni di disturbo cronici o sporadici sulle linee produttive, eseguendo un’analisi dei downtime, per poter identificare i punti deboli e le cause di inefficienza degli impianti tempestivamente.

Sugli impianti, i tempi persi più significativi sono i downtime cronici, poiché, anche se di minor entità come durata del singolo disturbo, sono difficilmente registrabili e la loro frequenza comporta una riduzione del tasso di utilizzo della macchina ed elevati costi causati dall’aumento del tempo ciclo del prodotto.

Un’ azienda multinazionale operante nel settore Automotive, al fine di apportare un notevole miglioramento nei processi produttivi, ha deciso di implementare in uno dei suoi stabilimenti un progetto pilota finalizzato all’analisi dei dati in produzione, al calcolo dell’OEE e ad alimentare un sistema di manutenzione predittiva raccogliendo e storicizzando i dati relativi ai guasti e alle microfermate.

La raccolta dei dati relativi ai downtime cronici su una linea produttiva

La raccolta dei dati, in precedenza manuale, comportava diverse imprecisioni: i dati non sempre venivano raccolti dagli operatori per dimenticanza o mancanza di tempo; per l’operatore i tempi persi erano difficili da quantificare con precisione; la registrazione manuale comportava dei tempi aggiuntivi per l’operatore che avrebbe potuto impiegare per altre attività sulla macchina, poiché, oltre ad intervenire per ripristinare il mal funzionamento, doveva anche annotare ogni evento.

Partire da un progetto pilota di raccolta dei dati

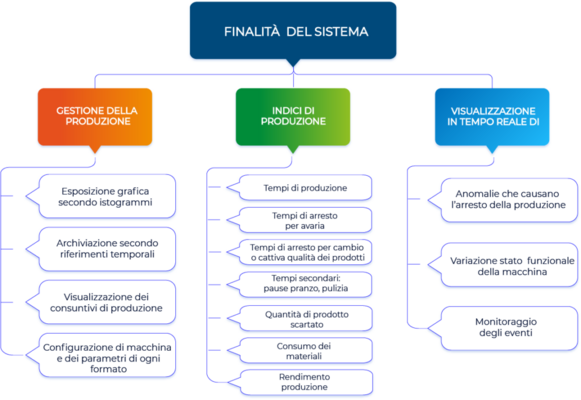

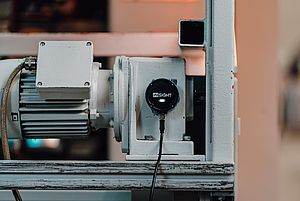

La prima fase del progetto ha previsto lo sviluppo di un sistema che ha automatizzato la raccolta dei dati di produzione. La soluzione implementata dal team di ECSA è in grado di rilevare le fermate, quantificare il tempo di inattività dell’impianto, storicizzare i dati in un database e analizzarli, al fine di ottenere indici e KPI, quali OEE, MTTF, MTTR, MTBF, e individuare le cause nascoste delle microfermate per ridurle.

Inizialmente, è stato implementato un progetto pilota su 3 linee valutate più problematiche, in quanto su di esse vengono prodotti un gran numero di pezzi e, pertanto, si è rivelato strategico capire come poter aumentarne le performance.

Alcuni dati rilevati sono:

- tempi di start-up, cioè il tempo che intercorre dall’inizio della produzione fino alla sua stabilizzazione;

- tempi di setup, cioè i tempi di riattrezzaggio quando cambia il prodotto da realizzare;

- tempi di fermata o di una microfermata: il tempo che l’impianto resta fermo a causa di un problema;

- velocità operativa reale della macchina: questa viene confrontata con quella ideale, e molti altri.

Dalla raccolta dati, alla manutenzione predittiva e diagnostica intelligente

Il progetto sarà esteso ad altre sette linee di produzione. L’intero stabilimento fungerà inoltre da progetto pilota per tutti gli altri stabilimenti del gruppo, per i quali il cliente intende estendere i benefici derivanti della raccolta dati sul campo.

Un’ulteriore evoluzione del progetto prevede che la mole di dati raccolti in un anno di attività venga immessa ed elaborata da un sistema di Intelligenza Artificiale dedicato all’analisi delle prestazioni per arrivare ad ottenere un sistema di manutenzione predittiva e

diagnostica intelligente.

Vantaggi: aumento dell’efficienza produttiva degli impianti industriali e della qualità del lavoro

Con le analisi dei dati relative ai guasti e alle microfermate, il tempo ciclo si è notevolmente ridotto in quanto sono state adottate delle misure correttive relative alle fermate di piccola entità che non erano mai state registrate.

Oltre ai tangibili benefici ottenuti a livello di efficienza di produzione, a beneficiarne in modo particolare sono stati anche gli operatori che operano sulle macchine in quanto grazie ai dati in real time, è possibile identificare velocemente eventuali criticità e capire come e dove intervenire per ottimizzare il processo.

Sgravati dall’impegno di prendere costantemente nota dei risultati e doverli immettere manualmente nel sistema centrale, gli operatori presenti a bordo linea ora si occupano di attività di supervisione, con un notevole miglioramento della qualità del loro lavoro.

Con l’introduzione della nostra soluzione si sono ridotti anche i tempi dedicati alla manutenzione in quanto si ha sempre una visione chiara di quello che succede sull’impianto.