Nel presente articolo si descrive un’applicazione della Formal Failure Analysis (FFA), strumento per il problem solving sviluppato all’interno di un’azienda del settore birraio e illustrata in un articolo pubblicato nel precedente numero.

Applicazione della metodologia

Il banco di prova per testare l’efficacia dell’FFA è stato il caso della macchina confezionatrice di multipack bottiglie (clusterizzatore “Riverwood”), operante sulla seconda linea del reparto packaging dello stabilimento.

Da circa un decennio la Riverwood registrava efficienze non soddisfacenti per essere una delle ultime macchine a ridosso del magazzino prodotto finito; le sue soste, quindi, costituivano non solo rallentamenti della produzione ma anche perdite economiche consistenti, poiché riguardanti una fase di processo conclusiva che vede oramai il prodotto “finito”.

Nel corso degli anni sono state effettuate molteplici modifiche ma con nessuna di esse si era registrato un notevole miglioramento dell’efficienza e soprattutto nessuna di esse aveva risolto definitivamente il principale problema responsabile dell’elevato numero di fermate: la mancata o errata chiusura dei cluster di cartone utilizzati per la realizzazione dei multipack.

Ricercando nello storico dei dati curato dal line performance manager di stabilimento è stato possibile risalire a un indice di machine efficiency della macchina piuttosto accurato e, considerando gli ultimi tre anni e mezzo di produzione, il valore era ben distante dallo standard ideale.

La media del valore di machine efficiency ricavata considerando tutti i cicli produttivi utilizzanti il clusterizzatore risultava essere negli ultimi quattro anni inferiore del 4,5% rispetto all’obiettivo.

Un’ulteriore fase di analisi delle cause di fermo riscontrate dagli operatori nell’arco del medesimo periodo, ha portato a evidenziare la mancata chiusura dei cluster (espressa con la voce “fascette aperte”) come la più rilevante sulle produzioni dei vari formati e responsabile da sola del 41% del totale delle ore di fermo macchina (Fig. 2).

Inoltre il prodotto maggiormente responsabile di questa non ottimale efficienza era il “Formato Peroni 1x3 da 33cl”, responsabile del 44% delle ore di fermo macchina (Fig. 3).

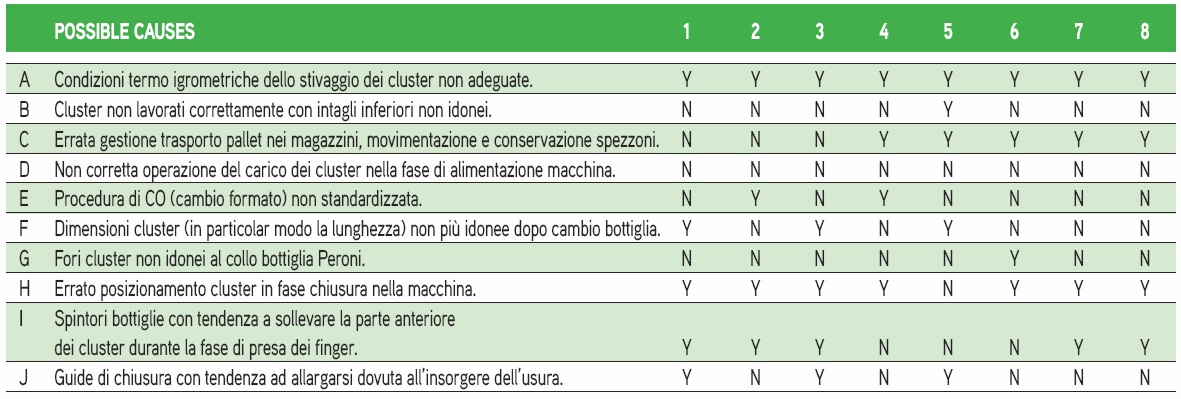

Le prime tre fasi e i due strumenti di supporto (5W+1H e diagramma di Ishikawa) hanno portato il team di lavoro a individuare 10 potenziali cause responsabili del problema di mancata chiusura dei cluster (Fig. 4).

Nella tabella, per ciascuna causa individuata, è riportato il giudizio (accordo/disaccordo) espresso dalle figure professionali coinvolte nell’analisi e di seguito elencate: il responsabile tecnico della manutenzione del reparto packaging (1), i tre tecnici della manutenzione con maggiore esperienza sul clusterizzatore (2,3,4), il plant packaging planner (5), il maintenance packaging manager (6), il team leader della linea 1 (7) e l’operatore del clusterizzatore (8).

Le successive fasi hanno guidato il team alla programmazione di 12 test/azioni per verificare l’effettiva validità di ciascuna causa individuata:

- creazione di schede, da apporre sui clusterizzatori, in cui elencare le principali cause di mancata chiusura dei cluster; destinate a essere compilate degli operatori durante la produzione del formato critico al fine di raccogliere la frequenza e la tipologia delle diverse anomalie connesse al problema;

- misurazioni termoigrometriche degli ambienti di stivaggio dei cluster;

- calcolo del Δ peso (dovuto all’eventuale assorbimento di umidità) di 3 campioni da 30 cluster ciascuno, relativi al formato critico, dopo averli conservati per 3 settimane in 3 diversi ambienti costantemente monitorati a livello di temperatura e umidità;

- verifica del metodo di pallettizazione dei cluster del formato critico;

- creazione di un OPL (One Point Lesson), un insieme di istruzioni di semplice ed immediata comprensione, realizzato nel formato di un foglio A4 e corredato da elementi esplicativi quali fotografie, schizzi e disegni, sulla procedura di sfogliatura e carico cluster sul magazzino della macchina;

- preparazione procedura di cambio formato standardizzata includendo gestione spezzoni;

- test con cluster campione, richieste al fornitore, allungate di 1 mm rispetto alle dimensioni standard;

- sostituzione degli abbattitori della macchine con spazzole di sostegno cluster;

- modifica del profilo degli spintori bottiglie della macchina, in modo che non entrino in contatto col cartone sollevandolo, ma direttamente con la bottiglia;

- verifica degli standard di capitolato, requisiti di qualità e routine test dei cluster c/o fornitore;

- definizione delle caratteristiche che uno stabilimento può misurare in termini di qualità cartoni in accettazione e verifica disponibilità per corsi di formazione specifici al personale di laboratorio;

- analisi statistica della dimensione dei lembi (larghezza e lunghezza), lunghezza e spessore dei cluster.

Questi 12 test/azioni sono state sviluppate nell’arco di due mesi e i loro risultati hanno permesso di ideare, progettare e sviluppare sia modifiche meccaniche alla macchina, come ad esempio la modifica degli spintori bottiglie, in modo che non entrino in contatto col cartone sollevandolo, ma direttamente con la bottiglia, o la sostituzione degli abbattitori con spazzole di sostegno cluster, in grado di svolgere la stessa funzione con maggiore stabilità e facilità di funzionamento, sia alle modalità di gestione delle operazioni, come ad esempio la preparazione di una procedura di cambio formato standardizzata, includendo la gestione degli spezzoni (pallet di cluster usati parzialmente), sia al materiale di confezionamento (nuove specifiche di acquisto).

Conclusioni

Grazie alle modifiche implementate attraverso la FFA, nel caso di prova della macchina confezionatrice di multipack bottiglie (clusterizzatore “Riverwood”) è stato possibile registrare un aumento della machine efficiency del 3.6%, ma soprattutto il problema della mancata chiusura dei cluster è stato definitivamente risolto.

Le azioni che hanno immediatamente dato i maggiori benefici sono state le modifiche meccaniche precedentemente elencate ed in particolare quella relativa alla modifica del profilo degli spintori bottiglie.

Sono state inoltre programmate future modifiche per rendere l’efficienza della macchina il più possibile prossima al 100%.

L’FFA, pur essendo uno strumento time consuming, si è rivelato efficace e ha permesso la risoluzione di un problema noto in azienda da alcuni anni ma tuttavia mai efficacemente risolto.

L’approccio, per sua natura semplice ed intuitivo, consente da un lato di poter coinvolgere nel team di lavoro soggetti estranei alla problematica ma la cui expertise può risultare determinante per la sua risoluzione, e dall’altro di consentire agli operatori un’organica individuazione ed implementazione delle azioni correttive.

Lo strumento, che ha come punto di forza l’impiego di team di lavoro fortemente multidisciplinare, è tuttavia ancora in fase sperimentale e la problematica trattata costituisce il primo effettivo problem solving FFA, che punta a diventare un modello per i successivi.

Ci si aspetta quindi che tutte le problematiche di natura più complessa che verranno affrontate con l’ausilio di questo strumento possano essere definite in maniera accurata e quindi risolte nel migliore dei modi possibili con rapidità e basso spreco di tempo e risorse.

Bibliografia

- Kumar G., Banerjee R.N., Meena P.L., Ganguly K.K., 2017. Joint planning and problem solving roles in supply chain collaboration. IIMB Management Review, 29(1) pp. 45–57.

- Lin T-C., Chen C-M., Hsu J.S.C., Fu T-W., 2015. The impact of team knowledge on problem solving competence in information systems development team. International Journal of Project Management 33(8), pp. 1692–1703.

- Eizenberg M.M., Zaslavsky O., 2013. Cooperative problem solving in combinatorics: the inter-relations between control processes and successful solutions. Journal of Mathematical Behavior, 22(4), pp. 389–403.

- Romero J.C., Coudert T., Geneste L., De Valroger A., 2012. Technical and Collaboration Breakdown Structures: Drivers of collaborative problem solving approaches in a supply chain context. IFAC Proceedings Volumes, 45(6), pp. 1184-1189.

Salvatore Digiesi, Ricercatore presso il Dipartimento di Meccanica, Matematica e Management, Politecnico di Bari

Domenico Pacucci, Dottore in Ingegneria Meccanica, Politecnico di Bari

Alessandro Suriano, Manufacturing Development Manager, Birra Peroni, Bari Plant