La redazione di Manutenzione T&M ha visitato la sede italiana di Hydac, ad Agrate Brianza, per incontrare Giovanni Bellani e Helmut Egger, i due Product Manager specializzati rispettivamente nel settore degli scambiatori di calore e dei filtri. Per l'occasione sono state presentate le novità offerte in questi due ambiti dalla società fondata in Germania nel 1963.

SCAMBIATORI DI CALORE

"Due anni fa abbiamo introdotto una nuova linea di scambiatori, gli AC-LN (Air Cooler Low Noise)", ha iniziato Giovanni Bellani, "una gamma di fascia medio-alta dedicata principalmente al settore industriale, poi estesa anche su altri ambiti come quello delle macchine movimento terra, dei generatori elettrici, eolico ecc. Oggi abbiamo la possibilità di allargare questa gamma anche su altri tipi grandezze. Grazie alla serie di modularità di cui disponiamo, possiamo partire da un livello di bassissima capacità dissipativa, 0,05 Kw/°C, fino a 25 kW/°C".

L'innovazione di Hydac si concentra all'interno del centro di Ricerca e Sviluppo situato nella Svizzera Italiana, che dispone di una serie di banchi prova certificati dall'ente TÜV e conformi alla normativa EN 1048. Di conseguenza, tutte le performance che vengono effettuate al suo interno rispondono al 100% alla stessa norma. All'interno di questo centro d'eccellenza europea, dove viene elaborata tutta la progettazione del prodotto, si ha inoltre la facoltà di eseguire test in galleria del vento, rendendo possibile approfondire gli studi sull'ottimizzazione della massa radiante e l'abbassamento del Delta P.

"Per ottenere le massime performance da uno scambiatore di calore", prosegue Bellani, " una delle tante discriminanti è proprio la fisionomia della massa variante, ovvero il profilo di attraversamento dell'aria, partendo da questo presupposto, il nostro obiettivo è stato dunque riuscire a realizzare una massa radiante che garantisse una minore resistenza e di conseguenza necessitasse di una minore richiesta di energia dalla fonte, con ovvie ricadute positive anche in termini di risparmio economico. Questa nuova linea di scambiatori ha richiesto circa due anni di lavorazione per il team Hydac".

L'evoluzione dei componenti

I risultati sono arrivati grazie al miglioramento di tutta la componentistica, a partire dalla stessa massa radiante, prodotta interamente in Italia. In questo senso un ruolo fondamentale è ricoperto dal convogliatore, studiato sfruttando la capacità del nostro reparto R&D . Ciò ha permesso da un lato di ridurre l'effetto "cassa acustica" causato dalle vibrazioni, con notevole abbattimento della pressione sonora, dall'altro di trovare una forma che consentisse di ridurre la turbolenza negativa dei vettori dell'aria, che per avere maggiore resa devono essere il più possibile assiali al gruppo motore ventola.

"Anche per quanto riguarda la scelta delle ventole", riprende Bellani, "è stato fatto uno scrupoloso lavoro di ricerca. In questo caso ci siamo rivolti a diversi fornitori per cercare di ottenere il modello di ventola migliore, la più idonea a garantire il corretto bilanciamento tra volume d'aria passante e la sua linearità".

I test e le prove effettuate vengono elaborati da un particolare software, lo stesso utilizzato anche dalle principali case del settore automotive. I dati sono poi analizzati e utilizzati per migliorare ulteriormente lo sviluppo successivo del prodotto. "I risultati ottenuti ci hanno permesso, per esempio su una grandezza 8, di installare un motore da 0,75 kWh, mentre in precedenza, a parità di condizione e tempo di utilizzo, era necessario installare un motore da 1,1 kWh. Abbiamo dunque notevolmente ridotto l'assorbimento energetico." Il che consente inoltre alla nuova gamma di scambiatori di essere già conforme al prossimo aggiornamento della normativa ERP 2013 legata al protocollo di Kyoto (e che sarà esecutivo da gennaio 2015), che obbliga il costruttore di elettroventole ad adattarsi per ottenere un determinato risparmio energetico.

Applicazione e manutenzione

La tipologia di scambiatori Hydac si adatta ai più vari settori di applicazione, dalle macchine dell'industria (sia pesante, come la siderurgia, sia leggera, come le macchine utensili), al più recente ambito dei generatori elettrici, in cui l'attenzione sul concetto di rumorosità è massima. "La caratteristica di questi prodotti è infatti la sua adattabilità a varie tipologie di mercato e applicazioni, come lo stesso mobile (scavatori, gru ecc.) e in generale a tutte quelle macchine che necessitano un raffreddamento del motore", afferma Bellani.

"Questa linea, che consiste in 14 modelli standard più i vari customizzati, è inoltre pensata per venire incontro alle necessità del manutentore, perché grazie allo smontaggio di poche viti è possibile scomporre facilmente le singole parti della sua struttura cosiddetta ?a libro' ed effettuare facilmente gli interventi di manutenzione nella massa radiante e nella ventola, laddove lo sporco si deposita più facilmente".

FILTRAZIONE

"Manutenzione e filtrazione", esordisce Helmut Egger, Product Manager filtri, "sono ambiti strettamente connessi tra loro, in quanto quando si fa manutenzione sulle macchine solitamente il primo step è proprio il cambio del filtro".

La gamma di filtri Hydac è andata incontro a un'evoluzione continua e costante fin dagli albori quando, 50 anni fa, si chiamava "Bn" (Betamicron). Si è successivamente passati al Bn2 poi al Bn3 e infine al Bn4. Ad ogni cambio di denominazione dei filtri è corrisposta un'evoluzione nelle caratteristiche: miglior filtrazione, miglior performance, miglior capacità di accumulo della contaminazione e di conseguenza più efficienza del filtro.

Il vantaggio di Optimicron

"Abbiamo ormai raggiunto un livello talmente elevato di capacità di accumulo e filtrazione", prosegue Egger, "che abbiamo deciso di concentrare gli sforzi sullo sviluppo di una tecnologia che consenta di ottenere il maggior risparmio energetico possibile. Il risultato è la nuova cartuccia Optimicron che, pur mantenendo la stessa capacità di filtrazione e accumulo delle Bn4 permette però di ottenere un sensibile calo del Delta P, per un risparmio energetico importante. Lo sviluppo di questo prodotto è avvenuto negli ultimi due anni, e adesso stiamo cominciando a sostituire le cartucce standard dei nostri clienti con questo nuovo prodotto."

Hydac consente così a tutti i clienti che ordineranno una cartuccia BN4HC di ricevere automaticamente il nuovo modello ON, allo stesso prezzo delle precedenti. Stesso part-number, ma nuova denominazione.

Caratteristiche principali

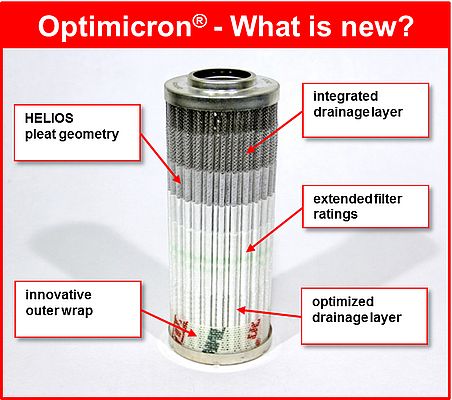

"L'aspetto più interessante", sostiene Egger, "è la particolare geometria della pieghettatura, la ?Helios pleating' , una tecnologia brevettata da Hydac che offre una superficie d'impatto del fluido più ampia di quella offerta dalle cartucce comuni, la cui piega mantiene sempre la stessa altezza. In questo caso invece, essendo la piega ad altezze difformi, il fluido dispone di una superficie più ampia e passa con meno Delta P".

L'ulteriore innovazione di Optimicron è garantita inoltre dagli strati di drenaggio: prima e dopo i setti filtranti è compreso uno strato di drenaggio che crea dei canali supplementari per il fluido lungo tutto il setto filtrante. Ciò facilita ulteriormente il passaggio del fluido che normalmente, a seconda delle condizioni di lavoro (picchi di pressione, partenza a freddo ecc.) fatica ad entrare in maniera uniforme.

La tecnologia alla base di Optimicron consente di incidere anche sul problema della stabilità, tipico delle cartucce standard sottoposte a pulsazione: in questi casi infatti capita spesso che il setto si muova e le pieghe finiscano per incollarsi tra loro. Con Helios heating questo problema non sussiste, perché la particolare tecnologia permette un drenaggio e un'efficienza migliore, garantendo un Delta P più basso.

Una crescente specializzazione

"Ai livelli di filtrazione già noti (da 3, 5, 10, 20 micron) con l'Optimicron siamo riusciti ad aggiungere l'1 e il 15", spiega Egger. "Il primo è utile per fare flussaggi (specie nell'accelerare il lavoro di manutenzione) , e il 15 rappresenta l'optimum per il settore mobile. Abbiamo poi anche cambiato i fori della protezione esterna, rendendoli ovali per ottenere meno Delta P, con più superficie di passaggio e più resistenza alla trazione".

Non solo, Hydac ha sviluppato una particolare gamma di elementi filtranti Optimicron, come Power, Pulse, Pulp & Paper, specifici per questi settori.

"Le Optimicron Power sono studiate per il settore energetico, ambito in cui spesso si verificano problemi legati alla generazione di corrente elettrostatica conseguente al passaggio dell'olio nel filtro. Attraversando la cartuccia infatti può capitare che l'olio si carichi elettrostaticamente creando delle scintille, che alla lunga possono degradare sia la cartuccia che l'olio.

Tra l'altro l'elettricità statica rimane all'interno dell'olio e viene trasferita in giro per l'impianto. Ecco perché all'interno delle Optimicron Power abbiamo integrato la tecnologia Stat-Free, altro brevetto Hydac , che impedisce alla base la creazione di corrente elettrostatica. Le Optimicron Pulse, invece, sono pensate per le macchine sottoposte a pulsazioni estreme come presse, punzonatrici ecc., perché particolarmente resistenti alle pulsazioni, mentre le Optimicron Pulp & Paper sono specifiche per il settore delle cartiere, che necessita di strumenti e filtri dotati di determinate caratteristiche (tra cui una filtrazione di 5 micron)".

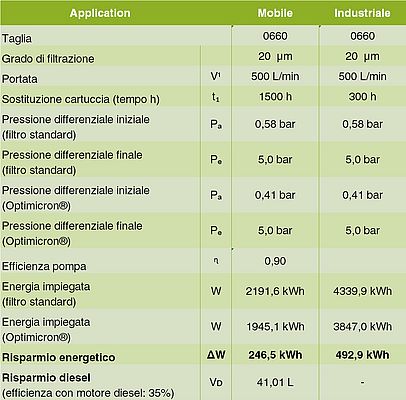

Secondo i numerosi test effettuati dalla casa madre, le cartucce Optimicron consentono di raggiungere un risparmio di kWh del 30% ca. all'anno rispetto alle cartucce standard, considerati anche i costi di manutenzione sulla cartuccia stessa e sull'impianto, sia per il settore mobile che per l'industriale.

"Tutti questi risultati" conclude Egger "sono possibili soprattutto grazie alla casa madre che dispone di dipartimenti di Ricerca e Sviluppo focalizzati sulle singole tipologie di prodotto. Il grande supporto della casa madre ci spinge a fare ancora di più per riuscire a trasmettere alla più ampia fascia di mercato quella che è la filosofia portante di Hydac: offrire un beneficio d'uso al consumatore finale, per permettergli di creare un vantaggio competitivo".

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,

La mission di IEN Italia è quella di fornire ai lettori informazioni su nuovi prodotti e servizi relativi alla progettazione industriale. Se desideri che nuovi prodotti della tua azienda vengano pubblicati su IEN Italia, invia alla nostra redazione un comunicato stampa tecnico. Per discutere opportunità editoriali o per inviare contributi editoriali,