I macchinari industriali tecnologicamente avanzati richiedono al settore dell’idraulica un sempre maggiore livello di efficienza e soluzioni che allo stesso tempo abbiano un impatto minimo sul sistema, garantendo sempre tutti i benefici tradizionalmente legati al mondo dell’idraulica come alta densità di potenza, precisione nel controllo e performance continuate. Storicamente questi benefici sono sempre stati correlati ad un’allocazione energetica inefficiente, con generazione di calore e inquinamento acustico. Le tradizionali centraline oleodinamiche richiedono l’utilizzo di pompe di grande cilindrata e di motori di elevata potenza nominale per assicurare una performance stabile durante tutto il ciclo produttivo. Quando i costi energetici erano significativamente più bassi e le normative ambientali meno strette, l’energia sprecata e le emissioni di carbone erano considerate semplicemente effetti collaterali senza conseguenze. Nell’odierno panorama eco sostenibile globale è invece essenziale orientarsi su sistemi dove l’energia è modulata ai requisiti della specifica attività.

Alla luce di queste considerazioni, REP International, specialista nella costruzione di machine per stampaggio ad iniezione per gomma, termoplastica e altri polimeri, ha deciso di cercare una soluzione innovativa con l’intento di aumentare l’efficienza energetica di tutte le sue macchine.

L’azienda, con sede a Lyon, si è rivolta all’esperienza di Parker Hannifin per sviluppare un innovativo sistema con servo pompa immersa per ridurre significativamente il consumo energetico e la rumorosità delle proprie macchine. REP dispone di oltre 12.000 presse installate nel mondo, famose per la loro robustezza, facilità di utilizzo e longevità, con alcuni esempi di oltre 40 anni di attività in servizio. Oltre al grande numero di presse a compressione e macchine per stampaggio ad iniezione, l’azienda offre macchinari dedicati ai clienti che desiderano riciclare i propri prodotti attraverso operazioni come la de-vulcanizzazione di gomma e la pulizia laser.

Una soluzione di sistema centralizzata e completa

La potenza idraulica è stata utilizzata a lungo nei processi industriali come lo stampaggio ad iniezione. Questo per il vantaggio evidente del riuscire a trasmettere grandi quantità di energia attraverso un relativamente compatto sistema di tubi e tubazioni. In molti di questi sistemi, la fonte del fluido in pressione è una centralina idraulica.

La principale alternativa nell’ottica del risparmio energetico, progettata in oltre 3 anni in collaborazione con REP International, è stata individuata in un sistema servo motopompa costituito da 3 elementi distinti: una pompa, un servo motore ed un inverter per il controllo. L’idea originale era di sostituire le pompe auto regolanti con una soluzione che fosse in grado di individuare la corretta portata per il fabbisogno reale dell’impianto. “Il principio è questo: se adatto il flusso, adatto la velocità,” spiega Vincent Sinot, Parker Hannifin Sales Manager per la regione Rhône-Alpes. “Il principio generale è quello di usare la velocità di rotazione del motore per controllare la portata in uscita dalla pompa”.

Nei macchinari plastici sono presenti tanti movimenti ausiliari oltre all’apertura e chiusura dello stampo, alla plastificazione e all’iniezione. Questi movimenti avvengono sequenzialmente ma anche in contemporanea. La portata e la pressione richiesta deve essere pertanto fornita in maniera centralizzata. I cicli di lavoro a volte brevi, richiedono un apporto con le più complesse dinamiche. Sfruttando al massimo la velocità di una pompa più piccola si possono raggiungere elevate portate. Ciò diminuisce sensibilmente i costi.

La regolazione di portata e pressione – controllata dalla velocità e dalla coppia del servomotore – offre vantaggi indiscutibili; non solo nell’ottica di riduzione dell’energia consumata ma anche nella semplicità dell’installazione dei componenti idraulici. “In termini di spazio, la grandezza del gruppo motopompa è stato ridotto, un compito particolarmente impegnativo perchè andava tenuto in considerazione il sistema di controllo,” spiega Laurent Terrier, product development manager di REP International. “Dopo aver effettuato questa scelta, abbiamo continuato a lavorare insieme per lo sviluppo del sistema. Oggi, la soluzione è stabile ed è installata su tutte le macchine prodotte dal 2012. Parker sta attualmente studiando ulteriori ottimizzazioni. Quando le nuove evoluzioni del sistema saranno pronte, continueremo ad effettuare test e andremo ulteriormente più in la con il nostro approccio eco sostenibile.”

Sviluppare la tecnologia Drive Controlled Pump

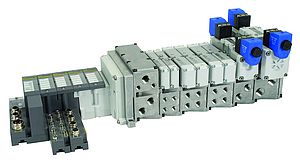

Basata su questa modifica sostanziale dei sistemi idraulici a pressione costante, Parker ha sviluppato una nuova generazione di efficienti azionamenti idraulici. Il drive elettromeccanico-idraulico può essere connesso a un controllore di velocità, un sistema completamente elettroidraulico chiamato Drive Controlled Pump (DCP).

Utilizzando un inverter a corrente alternata, la velocità può essere regolata e adattata in anticipo a un ciclo produttivo predefinito. La precisa quantità di potenza idraulica necessaria può quindi essere generata in qualsiasi punto del ciclo della macchina, ottenendo di conseguenza risparmio in termini di costi, manutenzione e consumo delle parti.

Quando si seleziona una pompa la considerazione principale non deve essere solo l’output ma anche la velocità minima e massima. Una dimensione minore permette solitamente velocità più elevate e causa minore inquinamento acustico. Al contrario, la velocità minima dipende più dal design che dalle dimensioni. Quando si considerano i vari requisiti, una soluzione a due pompe può essere preferita: le pompe a palette (eccezionali pompe a cilindrata fissa) e la pompa a pistone assiale (raccomandata per alti picchi o lunghe durata di pressione elevata).

Per ottenere una reale efficienza energetica i singoli componenti devono essere selezionati in modo che la somma di tutte le perdite nei punti specificati sia ridotta al minimo. Il software Parker DriveCreator permette la selezione della migliore combinazione di componenti con il tasso di efficienza energetica più elevato. Inoltre, un tool di questo genere permette di inserire la DCP più facilmente all’interno dell’applicazione.

Una collaborazione importante

La collaborazione con Parker per lo sviluppo di una soluzione idraulica energeticamente efficiente ha già raggiunto lo standard che REP International vuole per i propri prodotti – ovvero quello di fornire un’opzione di risparmio energetico ad ogni cliente. Grazie a una forte localizzazione dei clienti in zone ad alta produttività come India, Cina, Russia e Brasile, il potenziale è tale da avere un reale impatto nell’ecosistema mondiale, diminuendo sensibilmente le emissioni e salvaguardando l’ambiente.

“Abbiamo lavorato con Parker per più di 20 anni acquistando diversi componenti, ma in questo caso la soluzione che cercavamo non esisteva dal produttore,” dice Terrier. “È stato quando abbiamo iniziato a collaborare strettamente con il reparto Ricerca e Sviluppo di Parker per definire le nostre necessità, attraverso numerosi test, che abbiamo sviluppo questo sistema innovativo, potente e non altamente costoso. L’obiettivo è usare questa soluzione come opzione per tutta la nostra gamma di presse”. “Parker Hannifin è più di un produttore – ci hanno provato di essere dei veri partner nell’innovazione,” aggiunge Terrier. “Abbiamo sviluppato buone relazione con i team tecnici e la parte commerciale, che si è resa completamente disponibile e ha effettuato ogni sforzo possibile per rispondere ai nostri bisogni.”