Per gli operatori ferroviari la manutenzione svolge un ruolo cruciale per assicurare l’operatività dei servizi e scongiurare costosi fermi non programmati. Nell’industria ferroviaria, ispezioni e manutenzione reattiva sono essenziali per il funzionamento in sicurezza dei sistemi e l’incolumità di passeggeri e operatori.

Già in altri settori industriali il Condition Monitoring si è attestato come tecnologia chiave per ridurre i costi di manutenzione e prolungare gli intervalli di manutenzione attraverso il rilevamento tempestivo di possibili cedimenti dei cuscinetti. Per soddisfare i requisiti specifici dell’industria ferroviaria, SKF ha sviluppato un apposito sistema denominato SKF Insight Rail.

Ivan Rochford, Railway Condition Monitoring manager for Europe di SKF, dice: “L’industria ferroviaria è considerata l’ultima frontiera del Condition Monitoring. La complessità dei sistemi di misura tradizionali era vista come un ostacolo all’implementazione di questa tecnologia”.

SKF ha cambiato la percezione grazie a una soluzione non invasiva, che può essere installata in modo rapido e semplice su intere flotte di treni. L’applicazione del Condition Monitoring nel campo ferroviario è particolarmente impegnativa poiché il materiale rotabile è soggetto a urti e vibrazioni di forte intensità. L’accettazione di questa tecnologia da parte dell’industria ferroviaria “dipende in larga misura dalla capacità del prodotto di soddisfare requisiti di robustezza e facilità di installazione e impiego. Introdurre nell’applicazione ferroviaria un prodotto preesistente semplicemente non è un’opzione praticabile”, afferma Rochford.

La sfida della manutenzione

L’esigenza di GTR di risolvere i problemi connessi al miglioramento delle prestazioni della sua flotta composita ha presentato a SKF l’occasione per provare il suo sistema di Condition Monitoring per la prima volta nel Regno Unito. Spina dorsale del trasporto ferroviario nel sud-est dell’Inghilterra, questa flotta si compone di numerose unità che operano ogni giorno con sistema a terza rotaia.

Peter Cooper, Fleet Engineer di GTR, racconta: “Al fine di ridurre le fermate indesiderate in esercizio, per molti anni GTR ha utilizzato personale specializzato a bordo treno in grado di percepire eventuali vibrazioni o emissioni acustiche anomale riconducibili a un possibile danneggiamento dei cuscinetti (definiti “bearing rider”). Nonostante questo è incorsa in una serie di eventi critici, che hanno portato alla messa fuori servizio di un’unità per alcuni mesi”.

Per fortuna, nel 2017 GTR ha cominciato la sperimentazione dei sensori SKF Insight. Daniele Santomassimo, Business Engineer di SKF che ha collaborato con GTR all’installazione del sistema di Condition Monitoring, afferma: “GTR è nota nel Regno Unito per essere un operatore ferroviario all’avanguardia, che investe nella tecnologia per migliorare le prestazioni e l’affidabilità della propria flotta”.

Superare le sfide della terza rotaia

Installare l’SKF Insight Rail sui treni di GTR è stato particolarmente impegnativo, poiché la rete ferroviaria di superficie londinese utilizza una terza rotaia per fornire energia elettrica ai veicoli. Ciò crea un ambiente elettromagnetico aggressivo che mette a dura prova i sensori del sistema. La fattiva collaborazione tra le due aziende ha permesso di realizzare una soluzione efficace.

Ivan Rochford ricorda: “Non avevamo previsto l’effetto che la terza rotaia avrebbe avuto sul funzionamento dei sensori. Il campo magnetico a essa associato provocava l’accensione degli interruttori di attivazione magnetica dei sensori. Essendo questi alimentati a batteria, il numero di tentativi di comunicazione è volutamente tenuto al minimo. L’interferenza magnetica, tuttavia, induceva i sensori a comunicare con il server, con la conseguente scarica delle batterie. In poco tempo i 32 sensori si sono guastati, nessuno escluso. Un vero disastro”.

SKF si è però impegnata a fondo per risolvere questo problema. Complice il buon rapporto instaurato tra le due aziende in anni di collaborazione, si è rapidamente giunti a una soluzione, sostituendo l’attivazione magnetica con la tecnologia di comunicazione in prossimità (connettività a corto raggio). Dice Rochford: “Funziona pressappoco come le carte di credito contactless. I sensori sono stati sostituiti in appena sei settimane e si è potuto riprendere la sperimentazione”. Il buon esito della prova ha dato il via all’installazione completa di oltre 1.000 sensori.

Raccogliere i frutti

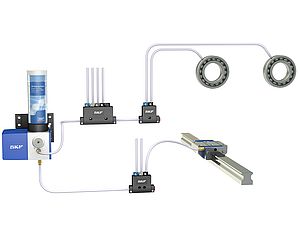

Peter Cooper osserva: “Il vantaggio è che possiamo utilizzare i sensori congiuntamente al “bearing riding”, e che questi sono stati installati sulle posizioni più critiche della flotta, secondo ciò che è risultato dall’analisi delle modalità di cedimento più recenti. Inoltre sono facili e veloci da installare, caratteristica fondamentale se, come GTR, si ha una flotta con 5.536 assili. Una volta identificato il cuscinetto che presenta anomalie, i sensori SKF Insight vengono montati su quel carrello, e questo dà la certezza di poter continuare a far funzionare l’unità. SKF identifica a sua volta quale dei quattro cuscinetti (o quale delle due sale) è in difetto, così possiamo gestire l’unità in modo proattivo senza influire sulla disponibilità della flotta”.

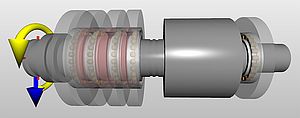

Daniele Santomassimo evidenzia altri vantaggi derivanti dell’adozione del Condition Monitoring, come la possibilità di comprendere le tipologie di danneggiamento dei cuscinetti. “Quando le modalità di cedimento risultano chiare, è possibile apportare modifiche al progetto dell’applicazione per aumentare l’affidabilità delle sale montate”, commenta. “Quello del passaggio di corrente elettrica è un fenomeno ben noto, nonché una delle principali cause di danneggiamento”.

Nel breve termine, i risparmi portano principalmente a una maggiore efficacia del sistema di approvvigionamento materiali e a una riduzione delle attività di manutenzione non programmate. Ma nel lungo termine il cliente può implementare un programma di manutenzione basato sulle condizioni per ridurre al minimo i costi di esercizio dei veicoli. Santomassimo, tuttavia, ritiene che “L’aspetto più importante consista nel poter monitorare costantemente un asset chiave della flotta per evitare le fermate non programmate e aumentare la disponibilità dei veicoli”.

Il futuro

GTR ha al vaglio la possibilità di adottare la soluzione SKF Insight Rail anche per un’altra delle sue flotte. “Il sistema a terza rotaia è gravoso per i cuscinetti”, dichiara Peter Cooper. “A livello aziendale penso che dobbiamo non solo rendere più efficace il monitoraggio dei cuscinetti, sostituendoli prima di un cedimento catastrofico, ma anche trovare soluzioni che ne prolunghino la durata”.

Santomassimo aggiunge che con l’attuale pandemia di COVID-19 gli operatori ferroviari del Regno Unito sono particolarmente sotto pressione affinché offrano un servizio affidabile, puntuale ed economico. Ma, come afferma, “SKF è pronta a sostenere le nuove e importanti sfide che il mercato ferroviario si trova ad affrontare”.